10.09.25 – Kaltumformsimulation neu gedacht

Es muss nicht immer nur Fließpressen sein

Viele Simulationsanwendungen fokussieren sich auf die Modellierung der Fließpress- und Stauchvorgänge bei der Kaltumformung, aber: Simulationsmöglichkeiten entwickeln sich weiter. In diesem Artikel werden aktuelle Alternativen, die unter Verwendung der Softwareplattform QForm UK möglich sind, aufgezeigt.

Die Kaltumformung ist ein hochpräziser Fertigungsprozess, bei dem metallische Werkstoffe ohne Erwärmung durch plastische Umformung in die gewünschte Form gebracht werden. Diese Technologie ist besonders in der Automobil-, Maschinenbau- und Luftfahrtindustrie von zentraler Bedeutung. Um die Prozesse wirtschaftlicher, effizienter und ressourcenschonender zu entwickeln und zu betreiben, kommt in vielen Betrieben Simulationssoftware zum Einsatz. Viele Simulationsanwendungen fokussieren sich auf die Modellierung der Fließpress- und Stauchvorgänge.

Elastische Werkzeuge und Vorhersage der Lebensdauer

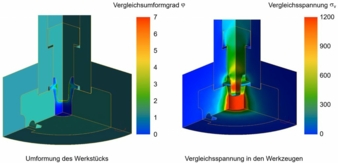

Ein wichtiges Thema in der Kaltumformtechnologie ist die Werkzeugstandzeit. Sie ist ein entscheidender Faktor für die Wirtschaftlichkeit von Umformprozessen. Um die Werkzeuglebensdauer nach einer Simulation vorherzusagen, ist es notwendig, die Spannungs- und Verformungsgeschichte der Werkzeuge während eines ganzen Umformprozesses mitzusimulieren. Dies ist in QForm UK einfach möglich, mit nur geringer Erhöhung der Simulationsdauer (Abb. 1).

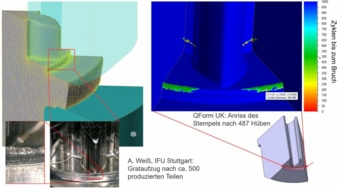

Wenn die Belastungshistorie der Werkzeuge für den ganzen Umformhub bekannt ist, kann dann innerhalb von QForm UK mit wenigen Bedienschritten die Werkzeuglebensdauer angezeigt werden. In Abb. 2 ist ein Angratprozess dargestellt. Bereits nach 500 produzierten Teilen kam es zu einem Grataufzug am Bauteil, der durch einen Riss am Stempel erzeugt wird. QForm UK sagt für den Stempel in diesem Prozess eine Lebensdauer von 487 Hüben voraus. Die Simulation mit QForm UK ermöglicht es, solche Schwachstellen frühzeitig schon in der Konstruktionsphase am Bildschirm zu erkennen, ohne dass teure Werkzeuge gefertigt werden müssen und ohne Verschwendung von Maschinenzeit und Werkstoffkosten. In einer Studie des Industrieverbands Massivumformung werden aktuell Ermüdungsdaten von Warmarbeitsstählen ermittelt und in einem Projekt der Bayerischen Forschungsstiftung Ermüdungsdaten von Schnellstählen und Hartmetallen, um die bisher schon vorhandenen Werkstoffdaten in der QForm UK Datenbank zu erweitern.

Adaptive Vernetzung

Eine FEM-Simulation soll genau sein, aber möglichst wenig Zeit beanspruchen. QForm UK erfüllt beide Kriterien, in dem es automatisch, ohne weitere manuelle Eingriffe, kleine Elemente an Werkzeug- und Bauteilbereichen erzeugt, an denen lokal viel Umformung stattfinden wird (Abb. 3). Bereiche mit nur geringer Umformung werden deutlich gröber vernetzt (ebenso in Abb. 3 und 2 erkennbar). Vernetzungsboxen sind für Spezialanwendungen zwar verfügbar, aber dieser manuelle Aufwand entfällt in QForm UK weitestgehend, sodass die Modellerstellung zeiteffizienter wird. Diese Verbesserungen führen zu einer höheren Genauigkeit der Simulationsergebnisse bei gleichzeitig reduziertem Modellierungsaufwand. Besonders in der frühen Phase der Produktentwicklung ist dies ein großer Vorteil, da Iterationen schneller durchgeführt werden können. Neben den üblichen Kaltumformprozessen des Fließpressens und Stauchens profitieren z.B. Schneidprozesse wie in Abb. 3 dargestellt von der adaptiven und robusten automatischen Neuvernetzung.

Cloudbasierte Simulationsarchitektur

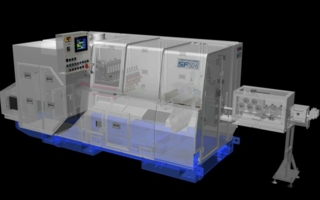

Ein weiteres einzigartiges Feature von QForm UK ist die Möglichkeit, cloudbasierte Simulationen durchzuführen. Neben den klassischen Modellen des Kaufs und der Miete der Software kann auch eine Cloudlizenz erworben werden. Auf beliebig vielen Rechner kann der Kunde QForm UK installieren. Diese Rechner müssen nicht über besondere Rechenleistung verfügen. Mit Username und Passwort wird QForm UK Cloud dann ganz ohne administrativen Aufwand aktiviert. Wird nun eine Simulation gestartet, dann wird diese auf den QForm UK Cloudservern berechnet (Abb. 4). Jeder einzelne Ergebnisschritt wird an den Rechner des Benutzers zurück übertragen. Nach Beendigung der Simulation verbleiben keine Daten in der QForm UK Cloud. Die Simulationsergebnisse können auch dann weiter ausgewertet werden, wenn die Cloud-Nutzungszeit ausgelaufen ist. Diese Architektur bietet Unternehmen eine hohe Skalierbarkeit, Flexibilität und ermöglicht es, ohne hohe Anfangskosten für Lizenz und Hardware in die Umformsimulation einzusteigen. Besonders für kleine und mittelständische Unternehmen stellt dies eine kosteneffiziente Lösung dar.

Fazit

Die Umformsimulation bietet folgende Vorteile:

Reduktion von Ausschuss: Durch präzisere Vorhersagen können Umformfehler bereits in der Entwicklungsphase vermieden werden

Verkürzung der Entwicklungszeit: Entwickeln am Bildschirm in der virtuellen Welt, statt mit echten Werkzeugen, die gefertigt / geändert werden müssen

Kosteneinsparung in der Produktion: Weniger Werkzeugwechsel, geringerer Materialverbrauch und reduzierte Stillstandszeiten führen zu einer besseren Wirtschaftlichkeit

Die vorgestellten Entwicklungen können Teil eines umfassenden Trends zur Digitalisierung der Fertigung sein. Durch die kostengünstige Cloud-Simulation ergibt sich für die Simulation in jedem Fall eine schnelle Amortisation der geringen Einstiegskosten, die bei einem Tag Schulung und einem Monat Cloud-Lizenz liegen.

Info

Prosimalys wurde 2020 gegründet und erbringt Ingenieurdienstleistungen für die Umformtechnik (Entwicklung und Optimierung von Umformprozessen, Abstellen von Problemen in der Umformproduktion, schadenskundliche Untersuchungen von Bauteil- oder Werkzeugausfällen, Schulungen), vertreibt QForm UK in Deutschland und den umgebenden Ländern unter Einbeziehung der umformtechnischen Expertise und arbeitet mit dem Industrieverband Massivumformung in der FRED GmbH an der CO2-Emissionsminimierung in verschiedenen Industrien.