13.05.22 – Hochleistungslaser für resilientes Laserauftragschweißen

Pulver und Draht simultan verarbeiten

Hochleistungsdiodenlaser mit Leistungen von zehn Kilowatt und mehr eröffnen neue Anwendungsszenarien für das Laserauftragschweißen. Möglich werden damit besonders nachhaltige und ressourcensparende Beschichtungen zum Beispiel im Automobilbau, Maschinenbau und in weiteren Branchen.

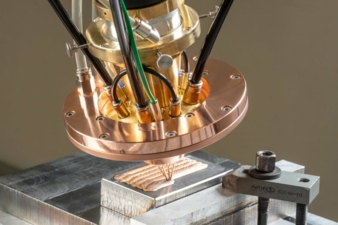

„Coax quattro“ ermöglicht erstmals die simultane Verarbeitung von Pulver und Draht in verschiedenen Kombinationen. Die Werkstoffe treffen im Laserfokus über der Bauteiloberfläche zusammen, wo der Laser das zugeführte Metall aufschmilzt. Direkt auf der Oberfläche entsteht die Beschichtung in-situ aus dem Pulver und den einzeln zugeführten Drähten. © IWS

Ein Kernelement der „Hiclad“-Familie ist der innovative Laserauftragschweißkopf Coax quattro. In dessen Düsenmitte verläuft ein Laserstrahl, um den ringsum bis zu acht separat steuerbare Kanäle Pulver und Drähte zuführen. Die flexiblen Fähigkeiten sparen zudem Materialkosten ein, weil Werkstoffe in Draht- oft nur halb so teuer sind wie in Pulverform. © IWS

Gemeinsam mit Partnern aus der Industrie hat das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS inzwischen Anwendungen und konkrete Verfahren unter dem Label „Hiclad“ für diese Industrielaser-Klasse zur Praxisreife geführt. Diese präsentierte das Dresdner Institut mit dem Projektpartner Laserline auf der Messe „Laser – World of Photonics“ Ende April in München.

Ein Kernelement der Hiclad-Familie ist der innovative Laserauftragschweißkopf „Coax quattro“. In dessen Düsenmitte verläuft ein Laserstrahl, um den ringsum bis zu acht separat steuerbare Kanäle Pulver und Drähte zuführen. Die flexiblen Fähigkeiten sparen zudem Materialkosten ein, weil Werkstoffe in Draht- oft nur halb so teuer sind wie in Pulverform.

Coax quattro ermöglicht erstmals die simultane Verarbeitung von Pulver und Draht in verschiedenen Kombinationen. Die Werkstoffe treffen im Laserfokus über der Bauteiloberfläche zusammen, wo der Laser das zugeführte Metall aufschmilzt. Direkt auf der Oberfläche entsteht die Beschichtung in-situ aus dem Pulver und den einzeln zugeführten Drähten.

Als Schlüsselkomponente dient die am Fraunhofer IWS entwickelte Mess- und Regelhardware, mit der sich die Qualität der komplexen Prozesse kontrollieren lässt.

Hohe Förderrate, optimale Geschwindigkeit, großer Spot

Das Fraunhofer IWS entwickelt seit einigen Jahren für das Laserauftragschweißen die Verfahrensfamilie Hiclad, um mit Hochleistungsdiodenlasern maßgeschneiderte Lösungen für hochproduktive Beschichtungsprozesse zu ermöglichen. Dazu stimmen die Forschenden unter anderen die Parameter Energieverteilung, Geschwindigkeit und Förderrate so aufeinander ab, dass breite Prozessfenster möglich werden und sich Schwankungen im Produktionsprozess tolerieren lassen. „Wir erweitern die Grenzen des Hochleistungslaser-Einsatzes erneut“, betont Maria Barbosa, die am Fraunhofer IWS die Abteilung für Thermisches Beschichten leitet. Hiclad ermögliche nicht nur nachhaltige funktionelle Beschichtungen, die letztlich die Haltbarkeit, Verschleißfestigkeit und Lebensdauer der damit bearbeiteten Bauteile verbessern. Auch bringe das Verfahren Ressourcen wie Material, Zeit und Kosten in ein möglichst optimales Verhältnis. „Wir betrachten die Funktionalisierung der Bauteiloberflächen ganzheitlich und mit dem Ziel, bei minimalem Materialeinsatz und kurzer Taktzeit trotzdem resiliente und industrietaugliche Ergebnisse zu erzielen.“ Als Schlüsselkomponente dient den Forschenden teilweise im eigenen Haus entwickelte Mess- und Regelhardware, mit der sie die komplexen Prozesse überwachen, regeln und deren Qualität kontrollieren können. „Damit leisten wir einen wichtigen Beitrag zu einer höheren Ressourceneffizienz in der Industrie“, fügt Maria Barbosa hinzu. Zum Einsatz kommt Hiclad beispielsweise für die laserbasierte Hartstoffbeschichtung von Bremsscheiben, Hydraulikzylindern und Gleitlagern. Künftig lassen sich damit beispielsweise auch große Bauteile für die Öl-, Gas- sowie Papierindustrie und für viele andere Branchen effizient beschichten.

Auftragrate mit 20-kW-Laser verdreifacht

Das Laserauftragschweißen kommt zwar schon seit geraumer Zeit für industrielle Beschichtungen in hoher Qualität zum Einsatz. Allerdings ließ sich damit lediglich eine vergleichsweise niedrige Auftragrate erzielen. Diese ist jedoch entscheidend für die Produktivität und daher setzten Unternehmen dieses Verfahren in der Vergangenheit nur selten für große Bauteile und Massenserien ein. Dies ändert sich, seit industrielle Diodenlaser mit zehn, teilweise bis zu 20 kW Leistung und mehr verfügbar sind, die viel höhere Auftragraten zulassen. Allerdings erfordert der Einsatz dieser Hochleistungslaser auch eine besondere Prozessexpertise. Das Fraunhofer IWS gilt schon seit vielen Jahren als Pionier für den Einsatz von Hochleistungslasern mit stetig steigenden Leistungsklassen – speziell auch für das Laserauftragschweißen. Aus diesen Erfahrungen heraus haben das Dresdner Institut und Laserline inzwischen mit 20-Kilowatt-Diodenlasern Auftragsraten erreicht und übertroffen, die früher nur per Plasma-Transferred-Arc-Verfahren (PTA) realisierbar waren. Auch gegenüber bisher verfügbaren laserbasierten Lösungen erzielten die Partner erhebliche Fortschritte: Abhängig vom konkreten Material und der gewählten Düse erreicht Hiclad Auftragraten von 18 kg/h im industriellen Einsatz. Bei einer Inconel-625-Nickellegierung beispielsweise lässt sich die Produktivität im Vergleich zu einer Lösung mit einem herkömmlichen 9-kW-Laser ungefähr verdreifachen. Die genauen Werte hängen dabei vom konkreten Einsatzszenario ab. Im Vergleich zu konkurrierenden Lösungen mit Hochleistungslasern gilt das Verfahren des Fraunhofer IWS als robuster.

Coax quattro kann Pulver und Draht gleichzeitig verarbeiten

Im Gegensatz zum pulverbasierten Auftragschweißen waren die drahtbasierten Prozesse bislang auf maximal 6 kW begrenzt. Mit Coax quattro gelingt es nun in der Kombination von Draht und Pulver Laserleistungen von bis zu 20 kW einzusetzen. Das kann in der Multimaterialentwicklung, zum Beispiel von Legierungen, eine entscheidende Rolle spielen. So lassen sich nach Bedarf über jeweils vier Draht- und Pulverkanäle unterschiedliche Materialien zuführen. Zudem schrumpfen durch die vergleichsweise kurzen Bearbeitungszeiten die Ausgaben für Personal, Schutzgase und andere Betriebskosten. Generell ist das System für eine besonders effiziente Materialausnutzung sowie für eine sehr robuste und flexible Prozessführung in hoher Qualität ausgelegt.

Nächster Schritt führt in die 45-kW-Klasse

„Gemeinsam mit dem Fraunhofer IWS ist uns gelungen, der Industrie konkrete Anwendungen für eine neue Klasse von Hochleistungslasern zu erschließen“, erklärt Cladding- und Additive-Manufacturing-Experte Sörn Ocylok vom Industrielaser-Hersteller Laserline aus Mülheim-Kärlich. „Aktuell erproben wir bereits die weitere Skalierbarkeit der Prozesse, indem wir in Testläufen eine höhere Diodenlaser-Leistungsklasse mit aktuell bis zu 45 kW Ausgangsleistung einsetzen – mit dem Ziel, auch hier in naher Zukunft erste industrielle Anwendungen möglich zu machen.“

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Winterbergstraße 28, 01277 Dresden

Ansprechpartnerin ist Maria Barbosa

Tel.: +49 351 83391-3429

maria.barbosa@iws.fraunhofer.de

www.iws.fraunhofer.de