28.08.25 – Pressgehärtete Karosseriebleche

Stahlharte Aufgabe für die Prüftechniker

Qualitätssicherung von form- oder pressgehärtetem Material: Warum die Herstellung von Zugproben ein ganz harter Brocken ist. Ein Laborbericht von Schütz + Licht.

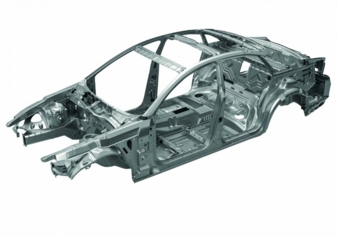

Das Material von Autokarosserien muss zur Qualitätssicherung Zugversuchen und einer Härteprüfung unterworfen werden, um die Güte seiner mechanischen Eigenschaften und die Homogenität der Härtung nachzuweisen – das betrifft auch jene hochfesten 3D-Teile aus Spezialstahl im Bereich der Fahrgastzelle. Die Herstellung von Zugproben aus diesem äußerst harten, sehr zähen Material und deren Prüfung ist besonders herausfordernd: Sie gelingt nur mit Prüfmaschinen, die genau auf diesen Zweck zugeschnitten sind.

Eine Autokarosserie besteht aus unterschiedlichen Blechen, die verschiedenen Belastungen gerecht werden müssen. Für die kritischen Bereiche wie Knautschzone, A-Säule, B-Säule oder Seitenaufprallschutz der Fahrgastzelle sowie tragende Teile setzen führende Hersteller auf form- bzw. pressgehärtete Bauteile aus Sonderlegierungen wie 22MnB5 Mangan-Bor.

Würde hier normales Stahlblech verwendet, müssten die Bauteile dicker sein, um die gleiche Steifigkeit zu erreichen. Pro Karosserie wäre das schnell mit einem Mehrgewicht zwischen 30 kg bis 80 kg verbunden und der dadurch erhöhte Kraftstoffverbrauch ein Wettbewerbsnachteil. Das Formhärten der Bleche erlaubt es dagegen, die Blechdicke zu reduzieren und gleichzeitig die Zugfestigkeit des Materials zu erhöhen. Zum Umformen und Härten der Bleche werden diese auf 900 Grad erhitzt und im Presswerkzeug geformt. In das geschlossene Werkzeug wird Kühlwasser eingeleitet. Durch die schockartige Abkühlung erstarren die Kristalle der Legierung in anderen Strukturen – die Statik im Atomgefüge des Gitternetzes verändert sich und die Härte springt hoch – die Zugfestigkeit steigt auf ca. 1.400 bis 1.600 (Tendenz 1.800) MPa.

Qualitätssicherung: ein Muss

Aus diesen komplex geformten und hochfesten 3D-Blechen müssen für die Qualitätssicherung nun Proben entnommen werden. Sie werden in Hantel- oder Knochenform aus den Teilen herausgetrennt und Zugversuchen und einer Härteprüfung unterworfen, um die Güte des Materials zu bestätigen und seine mechanischen Eigenschaften wie Zugfestigkeit, Streckgrenze und Dehnung sowie die erfolgreiche Härtung in allen Bereichen zu überprüfen. Für Lieferanten und Hersteller bzw. ihre Zulieferer führt an der Qualitätssicherung kein Weg vorbei – sie müssen damit ihre Produktion absichern. Die Ergebnisse der Zugversuche werden mit von der Zugprüfmaschine bedingt – vor allem kommt es aber auf die Qualität der Zugproben an. Genaue Ergebnisse sind nur möglich, wenn die Qualitätsanforderungen der Normen erfüllt und einwandfreie Proben entnommen werden. Das ist mit Herausforderungen verbunden: Die Entnahmestellen sind oft schwer zugänglich, schmal und kurz, die Proben der hochfesten 3D-Bleche mit Längen von 100 mm bis 165 mm sehr kurz und klein.

Heraustrennen der Proben

Außerdem kommt das klassische Ausstanzen der Proben, wie es bei weicherem Material üblich ist, bei hochfesten 3D-Teilen nicht in Frage: Ein normales Umformblech etwa am Kotflügel hat eine Zugfestigkeit zwischen 270 MPa und 350 MPa. Der gehärtete Spezialstahl kommt dagegen auf einen Wert von mindestens 1400 MPa bis 2000 MPa. Der Stempel des Stanzwerkzeugs besitzt umgerechnet eine Härte zwischen 2300 MPa und 2400 MPa. Bei einem zu stanzenden Material mit 2000 MPa ist das Delta zu gering. Stempel und Matrize würden im Prozess schnell abstumpfen, was die Zahl der möglichen Stanzungen sehr begrenzt. Hinzu kommt die Form: Während das Herausstanzen von hochfesten Materialproben bei Platinen noch möglich ist, gelingt das bei 3D-Formen nicht mehr. Auch das Herausfräsen ist keine Option – der Fräser würde bereits bei der ersten Probe versagen, weil die Messer aufgrund der unglaublich zähen Legierung innerhalb weniger Minuten stumpf werden. Das Schneiden mit einem Wasserstrahl wäre möglich, allerdings erzeugt dieser eine Kante, die nicht der konformen Rauheit von 6,3 μm Rz entspricht.

Da alle anderen Verfahren zum Heraustrennen der Zugprobe aus einem hochfesten 3D-Teil ungeeignet sind oder schlicht versagen, kommt in der Regel ein Laser zum Einsatz. Dies insbesondere da dieser sowieso vorhanden ist, da die formgehärteten 3D-Bleche in der Regel besäumt werden müssen um die Formhaltigkeit zu gewährleisten. Der Laserschnitt kann vollautomatisch, schnell und flexibel anpassbar an verschiedene Formen erfolgen. Allerdings erzeugt der Laser an der Schnittkante eine Wärmeeinflusszone: Sie schmilzt den Rand der Probe, etwa 0,4 mm je Seite, auf, was eine Materialveränderung verursacht. Das Material darf nur unverfälscht geprüft werden, weswegen die Probe nachbehandelt werden muss: Die durch den Hitzeeintrag veränderten Bereiche müssen entfernt werden und die Kanten müssen eine Oberflächengüte aufweisen, die der Norm entspricht. Ist das nicht der Fall, wird die Dehngrenze Rp 0,2 verfälscht und die erforderliche Dehnung nicht erreicht.

Notwendige Nachbearbeitung

Wie beim Heraustrennen der Proben ist Fräsen auch für die notwendige Nachbearbeitung ungeeignet: Zwar gibt es Hartmetallfräser, aber das formgehärtete Probenmaterial ist sehr zäh – der Span hebt sich damit nicht ab. Das Werkzeug wird schon im ersten Spanungsvorgang stumpf, was wiederum die Probe an der Kante verdichtet. Diese Aufhärtung (Kaltverfestigung) macht das Material spröde und hart – im Zugversuch bricht es zu früh und an den falschen Stellen und verfälscht damit das Ergebnis der Dehnung.

Die bessere Lösung stellt hier eine Schleifmaschine dar, die die Kontur der Probe bearbeitet und den kompromittierten Teil des Materials (Laser-Wärmeinflusszone) entfernt. Das ist auch bei miniaturisierten Zugproben möglich. Probenschleifmaschinen des Typs PSM 2000 des Prüftechnikspezialisten Schütz + Licht Prüftechnik GmbH sind genau für diesen Zweck entwickelt worden und auf allen Kontinenten, in Europa, Nord- und Südamerika, Mexico und Indien im Einsatz. Sie erfüllen alle Anforderungen an die Vorbereitung von Zugproben aus gehärteten Blechen und stellen sicher, dass Fehler wie thermische Einflüsse, ungleichmäßige Oberflächen oder unpräzise Formhaltigkeit (Parallelität in der Messlänge) vermieden werden.

Proben einspannen

Liegen die so bearbeiteten Proben für die Qualitätssicherungsprüfung vor, stellen sich die nächsten Herausforderungen. Für Zugversuche müssen sie in Spannwerkzeuge eingespannt werden. Da sie sowohl sehr hart und zusätzlich sehr kurz sind (kürzeste Probe 100 mm mit Köpfen 32 mm) können normale Keilspannzeuge die Proben nur schwer greifen und halten, wenn die Zugkräfte angreifen. Die kleinen, harten Proben rutschen oft einfach durch, da die Anfangs-Klemmkraft von normalem Keilspannzeugen nicht ausreicht. Dem klassischen Keilspanner gelingt schon der sogenannte Anfangsbiss nicht – die Probe rutscht an seinen Zähnen vorbei und diese werden dabei sehr schnell stumpf.

Galdabini verwendet so genanntes Keilschraubspannzeug bei dem die Keileinsätze durch eine Schraubspindel in die Keiltasche des Spannzeugs gepresst wird. Hierdurch wird jeder einzelne Zahn mit einer wesentlich höheren Anfangs-Eindringkraft beaufschlagt. Zusätzlich verbaut Galdabini Feileneinsätze in den Spannbacken. Diese sind extrem hart und in der Lage auch hochfeste Proben zu spannen. In der Zugprüfung muss dann eine Dehnung von vier bis acht Prozent erreicht werden – auch bei diesem sehr harten und spröden Material. Bei erhöhtem Prüfaufkommen werden zur ergonomischen Bedienung und zur Minimierung des Verschleißes der Spannbacken hydraulische Spannzeuge eingesetzt. Kommt ein normales, hydraulisches Spannzeug zum Einsatz, können zwar die Spannbacken mit hoher Klemmkraft geschlossen werden, die Spannköpfe konventioneller Bauart können wegen ihrer großen Bauform aber nur längere Proben greifen. Diese Anforderung löst Galdabini mit einem besonderen Keilspannzeug, bei dem die Spannkeile mit hohem hydraulischem Druck geschlossen werden.

Homogenität der Härtung

Ein weiterer, zu erbringender Nachweis stellt die Homogenität der Härte dar, was mit der Härteprüfung erfolgt. Dafür werden Blechstreifen eingebettet, metallographisch geschliffen und poliert, um über ihre gesamte Länge die homogene Härtung nachzuweisen. In regelmäßigen Abständen werden Vickers Härteprüfeindrücke gesetzt und vermessen. Diese zeitaufwendige Prüfung sollte idealerweise mit einer automatisierten Härteprüfmaschine erfolgen. Dabei wird ein vorgefertigtes, virtuelles Muster unter einer Übersichtskamera im Overlay grob ausgerichtet und im 3 Sekunden-Takt unter der Messoptik nachjustiert. Nun erfolgt das Setzen, die Vermessung und die Auswertung der Vickers HV10 Härteprüfeindrücke vollautomatisch - was bei diesem Bespiel über 60 Minuten Arbeitszeit einspart. Die Ergebnisse dieser Härteprüfung müssen innerhalb der Toleranz liegen. Die Zugfestigkeit der Probe korreliert mit der Härte. Diese muss an allen Punkten über die gesamte Strecke nachweisbar sein, so dass das Material durchgängig hart ist.

Eine Gesamtlösung ist sinnvoll

Die Erfahrung hat gezeigt, dass für Zugversuche an formgehärteten Kleinproben aus der Automobilkarosserie nicht unbedingt hydraulische Spannzeuge erforderlich sind, die schnell mehr als 35.000 Euro kosten können. Ein Keilschraubspannzeug mit harten Spannbacken wird der Aufgabe ebenso gerecht. Insgesamt sind für die Qualitätssicherung von form- und pressgehärteten Bauteilen Gesamtlösungen sinnvoll, die von der Herstellung der Zugproben über den Zugversuch bis zum metallographischen Schliff und der anschließenden Härteprüfung alles abdecken können.

Fazit

Das Verfahren des Form- bzw. Presshärtens wird von verschiedenen namhaften Automobilherstellern im Karosseriebau eingesetzt. Aus dem extrem harten und zähen Material müssen Proben für Zugversuche entnommen werden. Dies ist nur mit einem Laser möglich, die Proben müssen mit einer Schleifmaschine nachbearbeitet werden – eine Grundvoraussetzung, um die Qualität reproduzierbar prüfen zu können. Geeignete Spannvorrichtungen ermöglichen es, auch kleinste Proben den erforderlichen Zugversuchen zu unterziehen. Die Automatisierung der metallographischen Probenpräparation und Härteprüfung bietet erhebliche Einsparpotenziale.