30.10.25 – Arnold Umformtechnik

Nachhaltige Einsparpotenziale entlang der Wertschöpfungskette nutzen

Die Verbindungsexperten von Arnold Umformtechnik halten Ausschau nach CO2-Einsparmöglichkeiten: Massivumformen statt Zerspanen ist eine Option.

Viele deutsche Unternehmen haben in den letzten Jahren hinsichtlich CO2-Einsparmöglichkeiten die eigenen Prozesse sehr genau unter die Lupe genommen, Verantwortung übernommen und zahlreiche Maßnahmen ergriffen. Doch mancherorts ist – metaphorisch gesprochen – die „letzte Glühbirne ausgetauscht“. Ähnlich ist die Situation bei den Experten für Verbindungstechnik von Arnold Umformtechnik. Hinzu kommt, dass sie (als Bauteillieferant) innerhalb der gesamten Wertschöpfungskette mit ihren Produkten nur auf einen kleinen einstelligen Anteil von CO2-Emissionen direkten Einfluss haben. Sie sind abhängig von Stahl-Lieferanten und solange Stahl nicht grün hergestellt wird, entsteht hier im Gesamtprozess naturgemäß der größte Emissions-Anteil. Auf Weiterentwicklungen im Bereich grüner Stahl können mittelständische Unternehmen jedoch so gut wie keinen Einfluss nehmen. Weil den Verbindungsexperten jedoch Nachhaltigkeit seit jeher ein wichtiges Anliegen ist – die erste Fabrik in einer bestehenden Mühle nutzte bereits Wasserkraft für den Antrieb der Maschinen – hält das Unternehmen Ausschau nach Einsparmöglichkeiten innerhalb ihres Einflussbereichs. Ein Ansatzpunkt fand sich bei ihren Abnehmern, die meist aus der Automobilbranche stammen. Mit Dienstleistungen zum Co-Engineering unterstützen die Verbindungsexperten ihre Abnehmer beim Einsparen von CO2.

Alternativprozess: Kaltumformen

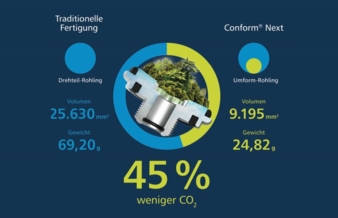

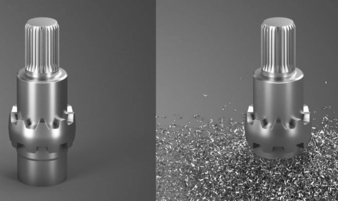

Nachvollziehbar wird das an einem einfachen Beispiel, der Herstellung von Verbindungs- & Multifunktionsteilen per Kaltumformen statt spanender Fertigung (Bild 1a,b). Das ist insofern interessant, weil beim Kaltumformen beinahe kein Rohstoff (z.B. Stahl) abgetragen und somit nahezu nur das Volumen benötigt wird, das final im Verbindungselement steckt. Der abgetragene Stahl der spanenden Bearbeitung wird zwar wiederverwendet und somit kein Material verschwendet, die Energie und die notwendige Logistik für die Wiederaufbereitung der Späne ist jedoch nicht zu vernachlässigen. Abhängig von der Komplexität der Teile lassen sich durch Kaltumformen bis zu 45 Prozent CO2 einsparen. Dabei bieten kaltumgeformte Verbindungselemente nur geringfügig andere Toleranzen als spanend gefertigte. Hier kommt das Co-Engineering ins Spiel. Wird das Gegenstück zum Verbindungselement bereits in der Entwicklung entsprechend ausgelegt, lassen sich mit kaltumgeformten Verbindungselementen ebenso sichere und haltbare Verbindungen schaffen wie mit herkömmlichen Lösungen. Michael Pult (Bild 2), Director Marketing & Sustainability bei Arnold erklärt: „Diese Art der Kooperation erfordert natürlich gegenseitiges Vertrauen. Da wir bereits seit Jahrzehnten mit vielen unserer Kunden zusammenarbeiten und bei vielen Automobilherstellern als Vorzugslieferant gelistet sind, haben wir vielerorts dieses Vertrauen.“ Durch das Co-Engineering entstehen weitere Einsparmöglichkeiten. Nimmt man den Experten für Verbindungstechnik bereits von Anfang an mit ins Entwickler-Boot kann der zum Beispiel mit seinen Berechnungs- & Simulationstools Anwendungen ausfindig machen, an denen sich beispielsweise eine M8 Schraube durch eine M7 Schraube ersetzen lässt. Klingt banal? Bei den Stückzahlen der eingesetzten Schrauben und der Energiebilanz von aktuell hergestelltem Stahl ist das alles andere als zu vernachlässigen.