22.06.22 – Additive Fertigung

Gemeinsam Grenzen verschieben

Ein programmierbarer Faserlaser mit millisekundenschneller umschaltbarer Single- und Ring-Mode-Funktion sorgt in Kombination mit einer optischen Ablenkeinheit mit Zoomachse von Raylase derzeit für Furore im AM-Bereich. Die beiden Produkte lösen, wie Untersuchungen an der TU München zeigen, bekannte Probleme.

Das Innovationstempo in der Additiven Fertigung beschleunigt sich mehr und mehr. Dazu trägt seit Jahren der Einsatz moderner Lasertechnologie bei. Als schneller Läufer im Produktionsspiel hat sich der Ring-Mode-Laser in Sachen Schweißen einen Namen gemacht. Für das Laser-Powder-Bed-Fusion-Verfahren (LPBF) beim 3D-Druck braucht es aber mehr. Hier bietet ein neuer Laser mit flexibel umschaltbarer Single- und Ring-Mode-Funktion unterschiedliche Strahlqualitäten von fein zu breit. Seit Kurzem hat sich ein neuer Mitspieler auf dem Feld der Lasermaterialbearbeitung in der Additiven Fertigung zu ihm gesellt. Die Zusammenarbeit der beiden ist dabei sehr vielversprechend.

Prozessbeschränkungen aufheben

Prof. Dr.-Ing. Katrin Wudy, Expertin für die laserbasierte Additive Fertigung, untersucht derzeit an der Technischen Universität München (TUM) die Kombination aus Faserlaser „AFX-1000“ von Nlight und optischer Ablenkeinheit „AM Module Next Gen“ von Raylase. Im Fokus ihrer Untersuchungen steht der Einfluss des Strahlprofils auf die Mikrostrukturausbildung. „Die so erzeugten Werkstücke schneiden wir auseinander und schauen uns unter dem Mikroskop die Kornstruktur Schliffbildern an,“ so Wudy. „Durch die geänderten Schmelzspurgeometrien bei der Verwendung alternativer Strahlprofile liegt ein veränderter Wärmehaushalt vor.“

Die ersten Mikroskopieaufnahmen zeigen sowohl andere Korngrößen als auch andere Texturen der Körner. Korngröße und -textur sind aber wesentlich für das Verhalten der Bauteile wie Zugfestigkeit oder Bruchdehnung. „Wenn wir nun das Kornwachstum durch die gezielte Auswahl an Prozessparametern und Strahlprofilen genau steuern können, lassen sich resultierende Bauteileigenschaften einstellen und zum Beispiel besonders feste oder duktile Bauteilbereiche ohne zusätzliche Nachbehandlung erzeugen. Die Eigenschaften können durch geschickte Belichtungsstrategien auch innerhalb eines Bauteils variiert werden“, unterstreicht Wudy.

„Die TUM, Optoprim, deutscher Vertriebspartner für Nlight-Laser, sowie Raylase haben ihre Kräfte gebündelt, um die kritischen Prozessbeschränkungen bei Laser-LPBF-Anwendungen wie mangelnde Homogenität des Schmelzbades und reduzierte Produktionsgeschwindigkeit zu lösen“, betont Wolfgang Lehmann, Produktmanager bei Raylase. So entstehen bei herkömmlichen AM-Verfahren mit nur einem Single-Mode-Laser eine Reihe von Mängeln wie Keyhole-Bildung durch Überhitzung, zu geringe Tiefe der Schmelzspur, pulverfreie Zone um das erstarrte Schmelzbad oder Ballen im Schmelzbad. Mit der Kombination aus programmierbarem Faserlaser AFX-1000 und der Ablenkeinheit AM Module Next Gen mit Zoomachse sollen diese Probleme gelöst werden.

Homogener Energieeintrag

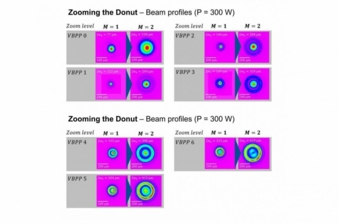

Der AFX-1000 erlaubt es, die Intensitätsverteilung der Strahlquellen des Lasers, bestehend aus einem Single-Mode-Zentrums- und einem Ringstrahl, im Handumdrehen von einem typischen Gauss-Profil auf sechs verschiedene ringförmige Profile umzuschalten. Die unterschiedlichen Leistungen der beiden übereinander liegenden Laserstrahlen erzeugen einen besonders homogenen Energieeintrag bei Vermeidung von Spritzern und Hitzerissen.

Von zentraler Bedeutung ist das beim sogenannten Hatchen, dem mäanderförmigen Abfahren der zu belichtenden Geometrien. Denn hier geht es darum, bestimmte Flächenquadrate wie Schachbretter von der Fläche her aufzubauen. Je breiter die Laserstrahlspur, desto schneller können diese befüllt werden und umso schneller läuft die Produktion der Bauteile. Die Kanten des Werkstücks, die dabei möglichst sauber sein sollten, können mit dem feinen Single-Mode-Strahl des Lasers sehr gut nachgearbeitet werden. Durch den variablen Einsatz von Single- und Ring-Mode-Funktion erhöht sich die Produktivität bereits um das circa 2,8-Fache. Mit dem Zoom des AM Modules vergrößert sich die Schmelzspur dann sogar auf die 5,5-fache Breite.

Der Varianten gibt es viele

Hat schon der programmierbare Faserlaser viel zu bieten, verdoppeln sich die Möglichkeiten durch die Kombination mit der Zoomoptik der Ablenkeinheit. Lehmann: „Wir können die Laserspuren mit sehr hoher Genauigkeit je nach Prozessfeldgröße bis zu kleiner 5 µm positionieren. Eine sinnvolle Breite der Schmelzpfade hängt sehr stark von der Korngröße der Pulverteilchen ab. Diese liegt in der Regel zwischen 15 und 100 μm. Dementsprechend muss die Spotgröße angepasst werden. Mit dem AM Module Next Gen lässt sich der Spotdurchmesser während des Prozesses stufenlos anpassen und damit auch hochdynamisch verdoppeln.“

Mit den hochdynamischen Ablenkspiegeln vermag es die Ablenkeinheit zudem sehr schnell, scharfe Ecken zu fahren. Für den Hatching-Prozess bietet die Ablenkeinheit einen integrierten Faserkollimator, ein ausgeklügeltes Zoom-Achssystem zur dynamische Spotgrößeneinstellung sowie mannigfache Monitoringmöglichkeiten, um die Qualität zu überwachen. Konstante Spotgrößen und Leistungsdichten werden so an jedem Punkt im Prozessfeld sichergestellt.

Damit können die beiden Produkte die AM-Wertschöpfungskette beim Laser Power Bed Fusion von Metallen nicht nur deutlich steigern, sondern auch bis dato feste Grenzen in der seriellen Produktion verschieben.

Raylase GmbH

Argelsrieder Feld 2 + 4

82234 Wessling

Tel.: +49 8153 9999699

info@raylase.de

www.raylase.de