03.04.20

Modulare Ziehlinien für große Durchmesser

Zur langjährigen Historie des Unternehmens Kieselstein gehört die erfolgreiche Lieferung von Anlagen zur Bearbeitung von dicken Drähten. Diese werden für die Herstellung von Kaltstauchteilen, Federn und ähnlichen Elementen u. a. in der Automobilindustrie benötigt.

Vor diesem Hintergrund und der Tatsache, dass höhere Sicherheitsanforderungen bzw. ein höherer Automatisierungsgrad für diese Anlagen innerhalb der Drahtfertigung gewünscht werden, hat das Unternehmen begonnen, sein Konzept der Einzelblockziehanlagen EH komplett zu überarbeiten. Im folgenden Beitrag soll auf die Besonderheiten und das modulare Konzept eingegangen werden.

Einleitung

Beim Ziehen von Drähten mit größerem Durchmesser (> 10 mm) kommt dem Handling eine höhere Bedeutung zu. Das beinhaltet:

– das Auflegen des Drahtes auf die entsprechend ausgelegte Ablaufvorrichtung

– das Vorrichten des Drahtes für das Anspitzen

– das Anspitzen selbst für den eigentlichen Ziehvorgang

– das Einziehen/Einführen in die Ziehmaschine

– das Klemmen/Greifen des Drahtes auf der Ziehscheibe

– die Übergabe des Drahtes von der Ziehtrommel auf die Drahtaufnahme

– das Abheben des gezogenen Drahtes von der Drahtaufnahme

– das Verpacken und das Kompaktieren des Drahtbundes

Prinzipiell unterscheiden sich diese Fertigungsschritte nicht von der Bearbeitung von Drähten mit einem kleineren Durchmesser, jedoch ist mit größer werdender Dimension, ein manuelles Handling nicht mehr möglich und aus ergonomischen Gesichtspunkten auch nicht ratsam. Der zunehmende Bedarf an Sicherheit beim Betreiben von Ziehanlagen tut sein Übriges und hat letztendlich dazu geführt, dass immer mehr Drahthersteller ihre bisherigen Ziehanlagen hinsichtlich der Arbeitssicherheit und auch der Ergonomie neu bewerten. Aufgrund dieser Entwicklung und aufgrund einer gestiegenen Nachfrage nach entsprechenden Lösungen für die Bearbeitung größerer Drahtdurchmesser wurde das Maschinenprogramm für Einzelziehmaschinen grundlegend überarbeitet. Der nachfolgende Artikel soll die jeweiligen Möglichkeiten bei den einzelnen dargestellten Prozessschritten beleuchten und auf die passenden Lösungen, welche modular ausgewählt werden können, eingehen.

Ablaufeinrichtungen

Prinzipiell lassen sich hier zwei Arten unterscheiden: Zum einen der Horizontalablauf, wie in Abbildung 3 (links) dargestellt, oder der vertikale Ablauf, ebenfalls in Abbildung 3 (rechts) zu sehen. Der Unterschied zwischen beiden Abläufen besteht, wie die Bezeichnung bereits vermuten lässt, im Wesentlichen in der Orientierung der Drehachse und ihrem Durchmesseranwendungsbereich.

Für den Horizontalablauf ergeben sich Anwendungsbereiche in einem Drahtdurchmesser von 8 mm bis 50 mm, wobei dieser Bereich auch durch das Drahtmaterial bzw. dessen Zugfestigkeit bestimmt wird. Der Vorteil dieser Ablaufeinrichtung besteht vor allem darin, dass das gesamte Handling für das Vorrichten (Aufbiegen) und das Vortreiben des Drahtes für den Anspitz- bzw. Einziehvorgang in die Ziehanlage im Ablauf integriert ist. Neben einer Einzelablauflösung sind auch Doppelabläufe üblich.

Eine Alternative stellt der Vertikalablauf dar. Der Vertikalablauf bietet im Vergleich zum Horizontalablauf den Vorteil, dass hier auch Drähte mit einer geringen Zugfestigkeit und unter 8 mm verarbeitet werden können, wodurch der Ausnutzungsgrad der jeweiligen Ziehlinie erhöht wird. Nachteilig bei dieser Ablaufeinrichtung ist die Wirkung der Höhe des Drahtcoils beim Einlauf in die Ziehmaschine. Bei hohen Drahtcoils läuft der Draht sehr stark nach unten und kann, bei zu geringem Abstand zwischen Ablauf und Ziehmaschine, an der Oberfläche beschädigt werden. Weiterhin muss an einem vertikalen Ablauf eine zusätzliche Einheit für das Aufbiegen und Vortreiben vorgesehen werden, welche sinnvoller Weise in Abhängigkeit der Höhe des Drahtbundes positioniert werden muss. Hierfür sind entsprechende Hubeinrichtungen bereit zu halten. Hingegen benötigt der Ablauf weniger Platz als der Horizontalablauf und kann unterschiedlich beladen werden. Auch ist der Ablauf direkt vom Kronenstock möglich, was bei einem horizontalen Ablauf nicht umsetzbar ist. Beim Horizontalablauf ist es zwingend erforderlich, die Coils in eine seitliche Lage (eye to the side) zu bringen und entweder mit Gabelstapler oder mit C-Haken zu beschicken. Auch beim vertikalen Ablauf gibt es sowohl Einzellösungen als auch eine Doppelvarianten. Die passende Variante ist auch in Verbindung mit der angestrebten Produktivität der Gesamtlinie sowie mit der gewählten Variante für den Anspitzvorgang auszuwählen.

Anspitzen des Drahtes

Beim Anspitzen des Drahtes für die Bearbeitung dicker Drahtdurchmesser stehen prinzipiell die bekannten Lösungen des Anwalzens und Anhämmerns zur Verfügung. Allerdings wird bei größeren Drahtdurchmessern gern auf das Anspitzen mittels Schälen zurückgegriffen. Dies bietet im Wesentlichen Vorteile hinsichtlich des Handlings und der Qualität der erzielten Spitze. Hierbei muss jedoch darauf geachtet werden, dass nicht jeder Drahtwerkstoff gleich gut spanend bearbeitet werden kann, weshalb es erforderlich sein kann, die Spitze mehrfach zu schälen, um den gewünschten Anspitzdurchmesser zu erreichen. Eine Alternative für Drähte größer 10 mm stellt der sogenannte Einstoßer dar. Beim Einstoßer, welcher sich direkt in der Ziehlinie befindet, wird der nicht angespitzte Draht direkt dem Ziehblock zugeführt und mit einer Klemmvorrichtung direkt vor dem Ziehstein gegriffen und in den Ziehstein eingestoßen. Abbildung 4 zeigt diesen Aufbau, welcher sich auch an vorhandenen Ziehanlagen modular nachrüsten lässt. Durch entsprechende Automatisierung, welche im Folgenden erläutert wird, lässt sich ein durchgehend automatisiertes Konzept vom Drahtablauf mit Aufbiegen, Vortreiben und Richten, Einstoßen/Anspitzen und Übergabe in den Ziehblock realisieren.

Ziehblock

Im Folgenden soll auf die Besonderheiten des horizontalen Ziehblocks eingegangen werden. Zunächst wird in verschiedene Baugrößen unterschieden, die sich im Wesentlichen an der erforderlichen Ziehkraft für die Bearbeitungsaufgabe orientieren. Üblicherweise wurden in der Vergangenheit Sondergetriebe eingesetzt. Bei dem überarbeiteten Konzept werden diese durch ein Standardaufsteckgetriebe ersetzt, welches höhere Flexibilität bei der Anlagengestaltung ermöglicht. Durch eine exakte Auswahl des Getriebes wird eine höhere Effizienz und somit eine kundenspezifische Auslegung der Ziehanlage erzielt. Das schafft eine hohe Flexibilität für den Kunden bei gleichzeitiger Verwendung standardisierter Baugruppen mit minimalem Aufwand im Ersatzteilmanagement.

Neben dem neuen Aufbau des Antriebssystems gehört seit einigen Jahren eine automatische Einziehzange zum Standard. Hier werden unterschiedliche Lösungen favorisiert, welche sich im Wesentlichen an der Art der Drahtspitze orientieren. Die automatische Einziehzange befindet sich in der Regel an der Vorderseite der Ziehscheibe. Durch entsprechende Automatisierungslösungen wie Treiber oder den bereits erwähnten Einstoßer kann der Draht automatisiert durch den Ziehstein gefördert bzw. gedrückt werden, bis er die automatische Einziehzange erreicht. Die automatische Einziehzange greift den Draht ohne Eingriff des Maschinenbedieners und klemmt ihn sicher. Anschließend erfolgt das Ansammeln auf der Ziehscheibe, bis die gewünschte Anzahl an Windungen (in der Steuerung hinterlegt) erreicht ist.

Als Material für die Ziehscheibe wird hochfester Guss verwendet und die Ziehscheibe ist von innen wassergekühlt, um hohe Ziehgeschwindigkeiten bei gleichbleibender Produktqualität gewährleisten zu können.

Am Umfang des Ziehblocks befindet sich eine Andrückvorrichtung, welche im Gegensatz zu anderen Anlagen bei der vorgestellten Maschine über einen eigenen Antrieb mit entsprechendem Frequenzumrichter verfügt. Das bietet die Möglichkeit, den sogenannten Spin-Effekt einstellen zu können.

Drahtaufnahme

Auch bei der Produktion auf horizontalen Einzelblöcken werden unterschiedliche Formen der Drahtaufnahme verwendet. Neben der üblichen Haspel, welche seitlich des Blocks positioniert wird und die die Ringe, die von der Ziehscheibe ablaufen, aufnimmt, besteht weiterhin die Möglichkeit, hinter dem horizontalen Ziehblock einen Spuler oder einen Biegewickler zu positionieren. Die Verwendung von Spulern ist augenblicklich bis 25 mm umsetzbar.

Der Vorteil des Biegewicklers besteht darin, dass man aufgrund des Funktionsprinzips unterschiedliche Durchmesser erzeugen kann, auch können sog. Rosetten-Coils hergestellt werden.

Bei beiden Varianten ist zu empfehlen, ein Drahtvorschubsystem, bestehend aus Biegeeinrichtung und Treiber, vorzusehen. Dieses, welches in Abbildung 7 mit dargestellt wird, ist an den Ziehblock angeflanscht und führt, in Synchronisation mit der automatischen Einziehzange und einem Drahtgreifer, den Draht von der Ziehtrommel zum Biegewickler bzw. zum Spuler. Unterstützt wird das Ganze durch eine integrierte Biegeeinrichtung, welche den gezogenen Draht, der in Folge des Aufwickelns auf der Ziehscheibe eine Biegung aufweist, begradigt. Das Vorschubsystem übernimmt die Förderung des Drahtes zur Drahtaufnahme.

Sowohl für die seitlich einschwenkbare Haspel als auch für den Biegewickler sind doppelte Drahtaufnahmen möglich, um die Produktivität der Anlage zu erhöhen.

Automatisierung

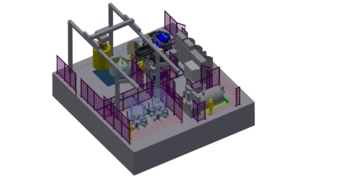

Wie bereits bei der Beschreibung der einzelnen Prozessschritte dargestellt, lassen sich diese miteinander verknüpfen. Die bisher realisierten Gesamtprojekte ermöglichen somit einen nahezu automatisierten Transfer des Drahtes vom Ablauf bis zur Drahtaufnahme. Durch diese Automatisierung wird ein Höchstmaß an Sicherheit bei der Produktion entsprechender Drähte realisiert. Abgerundet wird das Konzept durch einen eigenen Bundkompaktierer, welchen das Unternehmen eigens für die Anwendung innerhalb der dargestellten Linie entwickelt hat. Durch entsprechende Handlingsysteme wie automatisierte Krananlagen lässt sich gleichwohl ein autonomes Abheben der Drahtringe aus der Haspel von der Drahtaufnahme auf den Coilkompaktierer erreichen.

Neben den hier dargestellten Automatisierungslösungen verfügen die Anlagen über den Automatisierungsstandard zur Fähigkeit einer Produktion unter dem Maßstab von Industrie 4.0. Alle Anlagen sind mit einer vollautomatisierten programmierbaren Steuerung ausgerüstet. Sie lassen sich über Fernzugriff betreuen und warten. Sie sind in der Lage, einzelne Fehler in der Anlage selbstständig zu melden und den Bediener bei der Beseitigung dieser Fehler zu unterstützen. Hinzu kommt die smarte Maschinendokumentation mit der eigenen App „k.connect“, welche es erlaubt, das Ersatz- und Verschleißteilmanagement an der Anlage unkompliziert zu realisieren. Neben der smarten Dokumentation verfügt Kieselstein über ein Ersatzteil- und Serviceanfrageportal, welches sich mittels Code, der sich an der Maschine befindet, direkt aufrufen lässt. Computergestützt wird dort die Anfrage registriert und die Bearbeitung in die Wege geleitet.

Zusammenfassung

Die Darstellungen sollten einen Überblick darüber geben, welche modularen Aufbauprinzipien für die Fertigung von Drähten mit einem größeren Drahtdurchmesser möglich sind. Am Anfang eines Projekts steht ein gemeinsamer Austausch zu den Erfordernissen der gewünschten Drahtproduktion.

Auf der wire 2020 wird am Stand von Kieselstein anhand eines horizontalen Einzelblocks vorgestellt, wie sich bestimmte Features auch in vorhandene Ziehanlagen integrieren lassen. Im Rahmen des Retrofitprograms „k.fit“ können diese Lösungen auch für vorhandene Maschinen vorgesehen werden. So lässt sich beispielsweise die automatische Einziehzange oder wie bereits im Artikel erwähnt, der Einstoßer, nachrüsten. Durch k.fit werden die Maschinen sicherer, die Ergonomie für den Bediener verbessert, die Produktivität erhöht und die Qualität stabilisiert.

Neben dem horizontalen Einzelblock besteht auch die Möglichkeit, einen sogenannten Ziehwickler zu verwenden. Ziehwickler unterscheiden sich von horizontalen Einzelblöcken in der Ausrichtung der Achse der Ziehscheibe. In diesem Fall ist sie vertikal angeordnet und die Drahtwindungen laufen von der Scheibe auf die Drahtaufnahme nach unten. Die Abbildung 10 zeigt einen Ziehwickler, wie er vor kurzem ausgeliefert wurde.

Bei den dargestellten Ziehanlagen ist die Integration des Ziehschälens temporär wie auch dauerhaft jederzeit möglich. Das Ziehschälen ermöglicht eine Verbesserung der Drahtoberfläche, wie es zum Beispiel bei der Fertigung von Federstahldraht als auch Kaltstauchdraht gefordert wird.

wire 2020, Halle 10 Stand D 22

Kieselstein International GmbH

Erzbergerstraße 3, 09116 Chemnitz

Tel.: + 49 371 9104103

j.colditz@kieselstein.com

www.kieselstein.com