28.06.21 – Warmumformung hochfester Aluminiumgüten

Zweite Chance für ältere Presshärteanlagen

In der Automobilindustrie kommt dem Leichtbau eine zentrale Rolle zu, um den Emissionsausstoß zu reduzieren. Aluminium und insbesondere seine hochfesten Legierungen ermöglichen Gewichtseinsparungen von bis zu 30 % pro Bauteil, wenn sie anstelle von Stahl verwendet werden [1].

Der Einsatz von Aluminiumlegierungen aus der 7000er Serie in größerem Maßstab scheiterte bisher häufig an den im Vergleich zu Stahl deutlichen höheren Materialkosten. Der Prozess zu ihrer Umfomung und die erforderliche Anlagentechnik unterscheiden sich jedoch nur geringfügig von denen für die Herstellung pressgehärteter Stahlbauteile.

Durch die hohen Prozesstemperaturen von über 900 °C und die damit verbundenen Verschleißerscheinungen ist ein Weiterbetrieb von Anlagen für das Presshärten nach der Abschreibungsphase zwar oft angestrebt, aber nicht mehr in jedem Fall sinnvoll. Um sie dennoch wirtschaftlich weiter nutzen zu können, beschreibt diese Fallstudie, wie eine bestehende Fertigungsanlage mit geringem Aufwand auf das Hotforming der Legierung EN AW-7075 umgerüstet und betrieben werden kann. Die Fortführung des Anlagenbetriebs mit den geringeren Prozesstemperaturen für das Aluminium-Hotforming kann technisch noch möglich und im Vergleich zu einer Verschrottung nicht nur gesamtbetriebswirtschaftlich, sondern auch im Hinblick auf die ganzheitliche CO2-Bilanz sinnvoll sein.

Vor- und Nachteile hochfester Aluminiumlegierungen

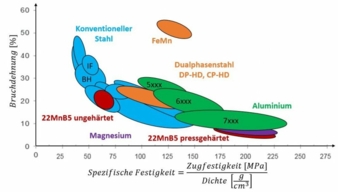

Als Substitutionswerkstoff für Stahl kommt am häufigsten Aluminium zum Einsatz. Mit einer Dichte von 2,7 g/cm³ und Zugfestigkeitswerten im voll ausgehärteten T6-Zustand von über 600 MPa bieten hochfeste Aluminiumlegierungen der 7000er Serie beim Vergleich der spezifischen Festigkeiten sogar gegenüber pressgehärteten Stählen Vorteile (Bild 1).

Ein Nachteil beim Einsatz dieser Legierungen ist ihre mäßige Umformbarkeit bei Raumtemperatur. Für die Herstellung von Bauteilen wird daher eine thermisch unterstützte Umformung erforderlich, die sich nur in wenigen Punkten von der etablierten Warmumformung von Stahl unterscheidet. Werden Prozessführung und tribologische Bedingungen entsprechend angepasst, können auch hochfeste Aluminiumblechgüten wie EN AW-7075 verlässlich in Serie umgeformt werden [2, 3, 4]. Zur Reduzierung der Adhäsion am Umformwerkzeug, zu der Aluminium bei höheren Temperaturen neigt, sind mittlerweile gut funktionierende Schmierstoffe verfügbar, die für diese thermisch anspruchsvollen Umformprozesse berücksichtigt werden sollten.

Im direkten Vergleich zum klassischen Presshärten ist das Prozessfenster von Aluminiumplatinen im Ofen deutlich größer, da eine Ausbildung von Korrosionsschutzbeschichtungen nicht erforderlich und eine Kornvergröberung erst deutlich später als bei presshärtenden Stählen zu erwarten ist. Das trägt im praktischen Betrieb maßgeblich zur Reduzierung von Schrottraten bei und erhöht die Wirtschaftlichkeit zusätzlich.

Aluminium-Hotforming von EN AW-7075

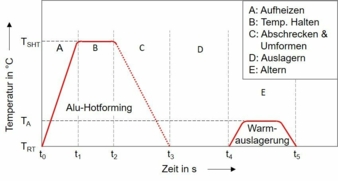

In der jüngeren Vergangenheit wurden diverse, thermisch unterstützte Umformverfahren wie das Hotforming (auch HFQ) oder der W-Temper-Prozess für Aluminium entwickelt. Aufgrund seiner hohen Wirtschaftlichkeit und der Herstellbarkeit komplexer Geometrien fokussiert sich die vorliegende Betrachtung auf das Hotforming-Verfahren, dessen grundsätzliche Prozessroute in Bild 2 qualitativ dargestellt ist. Dabei werden die Platinen zunächst auf die Lösungsglühtemperatur TSHT erhitzt, die bei EN AW-7075 zwischen 450 und 550 °C liegt. Die Temperatur wird so lange gehalten, bis alle Ausscheidungen in Lösung gebracht wurden. Eigene Untersuchungen in [5] haben keinen relevanten Einfluss der Haltezeit nach Erreichen von TSHT auf die Festigkeit von Probeplatinen gezeigt. Im Anschluss werden die Platinen in ein gekühltes Werkzeug transferiert, in dem sie umgeformt und gleichzeitig abgeschreckt werden [6]. Die Abkühlgeschwindigkeit kann durch Temperierung der Werkzeuge angepasst werden, muss jedoch so hoch sein, dass ein übersättigter Mischkristallzustand erreicht und die Bildung grober Sekundärphasen an den Korngrenzen verhindert wird.

Bei der Verarbeitung von EN AW-7075 sollte beim Transfer vom Ofen zur Abschreckeinheit eine Platinentemperatur von 425 °C nicht unterschritten werden. Die kritische Abkühlgeschwindigkeit für die anschließende Abschreckung im Werkzeug beträgt circa 100 K/s und sollte bis auf eine Temperatur von unter 200 °C aufrechterhalten werden [7]. Die abschließende Warmauslagerung, die zur Endfestigkeit des Bauteils durch Ausscheidungshärtung führt, lässt sich durch das nachgelagerte KTL-Bad realisieren.

Zur Parameterfindung im Rahmen der Prozessdefinition für die Anlagenspezifikationen wurden in [5] Versuchsplatinen in einem Ofen mit Jet-Heating-Technologie in unter 3 min schnell erhitzt und mit unterschiedlichen Ofenhaltezeiten auf > 460 °C gehalten. Die sich nach dem Abschrecken und anschließenden Auslagern bei 180 °C für etwa 20 min ergebenden Härtewerte können auf Zugfestigkeiten zwischen 527 und 534 MPa umgerechnet werden.

Adaption bestehender Fertigungsanlagen

Eine typische Fertigungsanlage für die Herstellung pressgehärteter Stahlbauteile setzt sich im Wesentlichen aus fünf Gewerken zusammen (Bild 3):

1. Automation zum Handling von Platinen oder fertigen Bauteilen,

2. Ofen zur Platinenerwärmung,

3. Presse (mit Werkzeug) zur Umformung und Abschreckung,

4. Kühlaggregat zur Kühlung des Werkzeugs,

5. Laserschneidanlage für den Endbeschnitt (nicht dargestellt).

Damit eine Umrüstung für das Aluminium-Hotforming infrage kommt, müssen in erster Linie der Verschleißzustand, die Dichtigkeit hydraulischer Systeme und die Zukunftsfähigkeit der Sensorik und Steuerungstechnik bewertet werden. Erweisen sich diese als ausreichend für einen sinnvollen Weiterbetrieb der Anlage, sind für die Gewerke die in der Tabelle beschriebenen Punkte zu beachten und gegebenenfalls anzupassen (Tabelle 1).

Bauteilkosten im Vergleich

Mit einem Miniaturseitenaufprallträger als Beispiel für kleine Bauteile wird für die Fallstudie ein Kostenvergleich zwischen pressgehärtetem Stahl und Aluminium im Hotforming-Prozess auf einer umgerüsteten Fertigungsanlage vorgenommen. Das Blechdickenverhältnis für eine vergleichbare Crashperformance wurde aus [1] übernommen und entsprechend skaliert. In der Kostenkalkulation werden unterschiedliche Beschnittstrategien sowie – aufgrund der deutlich niedrigeren Prozesstemperaturen – Vorteile bei der Verfügbarkeit und den Instandhaltungskosten zugunsten des Alu-Hotforming-Prozesses berücksichtigt (Tabelle 2).

Die Kosten für ein pressgehärtetes Stahlbauteil werden mit 100 % als Referenz herangezogen. Da es sich bei der Kalkulation um rein theoretische Betrachtungen handelt, müssen bei konkreten Anwendungsfällen stets die Bauteilanforderungen, der Fertigungsprozess und die bestehende Anlagentechnologie berücksichtigt werden.

Die sich ergebenden Kosten für das Aluminiumbauteil liegen – trotz des erheblichen Materialmehrpreises – lediglich um 22 % über denen für ein klassisches pressgehärtetes Stahlbauteil. Dem steht eine Gewichtsersparnis von 31 % pro Bauteil gegenüber. Ins Verhältnis gesetzt, entspricht das einem Bauteilmehrpreis von 2,86 Euro pro eingespartem Kilogramm. Insbesondere für Kleinbauteile mit geringem Materialeinsatz ergeben sich damit Bauteilkosten, die auch im Vergleich zu pressgehärteten Stählen wirtschaftlich sinnvoll und wettbewerbsfähig sind.

Literatur

[1] Schlosser, J. et al.: Materials and simulation modelling of a crash-beam performance. A comparison study showing the potential for weight saving using warm-formed ultra-high strength aluminium alloys. In: Journal of Physics: Conference Series (2017), S. 896

[2] N. N.: Sicherheit und Leichtbau mit AMAG Aluminium – AMAG Topform UHS: Durchbruch im Karosserieleichtbau. In: Alureport (2014)3, S. 14-15

[3] http://www.locomatech.net/ProjectArea1/home [12.08.2020]

[4] http://www.locolite.net/ProjectArea1/forming-technology [12.08.2020]

[5] Hezler, C. et al.: Herstellung warmgeformter Karosseriebauteile aus hochfestem Aluminium auf Fertigungsanlagen für das Presshärten. In: 15. Erlanger Workshop Warmblechumformung, 2020

[6] Foster, A.; Dean, T.; Lin, J.: Process for forming aluminium alloy sheet components. European Patent Specification No. EP2324137B1, 2009

[7] Milkereit, B.; et al.: Dissolution and precipitation behavior for hot forming of 7021 and 7075 aluminum alloys. In: Metals - Open Access Metallurgy Journal 8 (2018)7

Dr.-Ing. Christian Hezler, Geschäftsführer von Dr.-Ing. Hezler Technical Advision

Dr.-Ing. Hezler Technical Advision

Badstraße 42

90762 Fürth

Tel.: +49 911 63325605

christian.hezler@tech-advision.com

www.tech-advision.com