23.02.24 – Forschungsergebnisse WWSV

Leichtbau im Antriebsstrang durch Warmwalzen auf präzisionsgeschmiedete Halbzeuge

Das Forschungsvorhaben, erstmalig warmgewalzte Schrägverzahnungen mit einer Zahnhöhe von hz = 9 mm (Weichbearbeitung) herzustellen, stellt (wissenschaftliches) Neuland dar.

Das Forschungsprojekt WWSV – Warmwalzen von Schrägverzahnungen – in Zusammenarbeit des Fraunhofer IWU Chemnitz mit dem Industrieverband Massivumformung e.V., den dort verorteten Schmiedeunternehmen sowie lokalen klein- und mittelständischen Unternehmen (KMUs) hatte zum Ziel, sowohl für Losräder als auch für wellen- bzw. zapfenförmige Getriebebauteile mit Nutzfahrzeug-Anwendung signifikante Materialeinsparungen durch eine innovative Fertigungsfolge nachzuweisen.

Hierfür wurden in einem ersten Schritt zwei Demonstratoren (D1: Welle m4 z22 sowie D2: Losrad m4 z49) mit Halbzeugen der Schmiedeunternehmen Schmiedetechnik Plettenberg GmbH & Co. KG sowie Hammerwerk Fridingen GmbH ausgewählt. Durch eine Vielzahl weiterer vorhabenbezogener Aufwendungen der Wirtschaft (vAWs) innerhalb des projektbegleitenden Ausschusses konnten alle Werkzeug- und Vorrichtungsfertigungsprozesse, Hilfsmedien sowie notwendige Veredelungs- und Fertigbearbeitungsprozesse sichergestellt werden. Außerdem wurden anknüpfende Beratungen für die Projektbearbeitung sichergestellt.

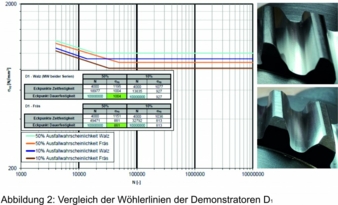

In einem zweiten Schritt konnte durch vergleichende Dauerfestigkeitsuntersuchungen der konventionellen mit der umformintegrierten Fertigungsfolge (Warmwalzen), speziell der Zahnfußfestigkeitsprüfung an den fertigbearbeiteten Wellen m4 z22, eine um 14% höhere Lebensdauer im Treppenstufenversuch nachgewiesen werden.

Ausgangslage

Durch die Forschungsergebnisse der letzten zehn Jahren am Fraunhofer IWU Chemnitz wurden getriebetypische Geradverzahnungen ins volle Material warmgewalzt und somit dem Verzahnungswalzen die Chance auf ein industriell interessantes Teilesortiment in Form von Großverzahnungen erschlossen. Im Vorhaben: „Warmwalzen von Schrägverzahnungen“ sollten daher relevante Getriebeverzahnungen aus dem Nutzfahrzeugsektor auf die resultierenden Fertigteileigenschaften, speziell der Zahnfußdauerfestigkeit, unter dem Aspekt einer neuen, umformintegrierten Prozesskette der Verzahnungsherstellung untersucht und mit der herkömmlichen, rein zerspanenden Prozesskette verglichen werden.

Von entscheidender Bedeutung der fertigbearbeiteten Verzahnungen (nach anschließender Wärmebehandlung, dem Einsatzhärten sowie Hartfeinbearbeitung, dem Schleifen) ist der Einsatzfall unter Last, welcher im Vorhaben durch Untersuchungen auf einem Hydropulser mit speziell konzeptionierter Vorrichtung für einen der beiden Demonstratoren, dargestellt und umgesetzt wurde. Das zum Einsatz gekommende Verzahnungswalzen (kalt und warm), zählt zu den abwälzenden Querwalzverfahren speziell zum Profil-Querwalzen mit außenverzahnten, runden Werkzeugen. Hierbei wird der Umformvorgang durch eine Achsabstandreduzierung zwischen zwei symmetrisch ausgebildeten und synchron laufenden Zahnwalzen eingeleitet. Die Abwälzbewegung zwischen dem Werkzeugprofil und der zu walzenden Evolventenflanke realisiert die Formgebung des zu walzenden Zahnrades. Der Walzprozess im Rundrollenverfahren wird temperaturunabhängig in drei Phasen gegliedert:

- Anwalzen der Werkzeugkopfteilung auf den Vordrehdurchmesser des Werkstückes,

- Eindringen der Walzwerkzeuge in die Werkstückausgangsform bis zum geforderten Parameterbereich (Fußkreis- und Kopfkreisdurchmesser) der Werkstück-Verzahnung,

- Kalibrieren der fertigen Verzahnung, um eine vollständige Ausformung aller Zähne der Verzahnung über den Werkstückumfang symmetrisch und konzentrisch zu realisieren.

Das Rundrollenverfahren kann, aufgrund der Möglichkeit des mehrmaligen Überwalzens, als Umformung mit unendlicher Werkzeuglänge betrachtet werden. Die Komplexität der Verfahrensbeherrschung besteht darin, den Vordrehdurchmesser des Walzteiles, den Werkzeug- und Werkstückwerkstoff, die Profilform des Werkzeuges sowie die axiale Zustellung der Walzrollen so aufeinander abzustimmen, dass die Sollverzahnung in optimaler Qualität ausgewalzt werden und fertigungsbedingte Flankenform-, Flankenlinien- sowie Teilungsabweichungen minimiert werden.

Versuchsprogramm

Im Vorfeld der Konstruktion, der Werkzeugfertigung sowie der Umformversuche wurden zahlreiche FEM-Simulationen (Software Transvalor Forge) bzgl. der Erwärmungs- sowie Warmwalzprozesse beider Demonstratoren D1 und D2 durchgeführt. Zur Verminderung der Rechenzeit im Sinne eines dreidimensional geometrisch-vereinfachten Ersatzmodelles für den Eingriffsbereich eines mindestens 45°-Segments der Werkzeuge (Realisierung der kontaktbedingten Gesamtüberdeckung) mit den umzuformenden Demonstratoren D1 und D2 während des Warmwalzens wurde die Ähnlichkeit von Zyklus zu Zyklus hinsichtlich der Belastungs- bzw. Umformgeschichte im Eindringprozess ausgenutzt.

Dabei wurden die durchmesserabhängigen Temperaturfelder als netzbezogene Settings von beiden 360°-Modellen auf die Segmente der Vorformen übertragen. Es war hierbei sehr wichtig, diese Temperaturfelder an beiden Demonstratorsegmenten für das Warmwalzen an die Geometrien zu koppeln, denn eine anschließende, vollständige 3D-Simulation der Warmwalzprozesse mit hochvernetzter Auflösung (Re-Meshing-Elementlänge 0,5 mm) hätte in beiden Fällen zu einer exorbitanten Rechenzeit (D1: ~ 4 Monate / D2: ~ 9 Monate) bei Verwendung aller zur Verfügung stehender Kerne (32 Stück) geführt. Das Hauptaugenmerk der FEM-Simulationen der Warmwalzprozesse lag auf einer optimalen Gesamtvernetzung bei gleichzeitiger Geometrieminimierung, um ebenso exakte Lösungen wie in den vorangeführten Erwärmungen zu erzielen. Mit Bezug zur Maschinenkinematik sowie im Zuge der Implementierung der neuen FEM-Modelle wurden folgende Annahmen getroffen:

- Ausnutzung physikalisch zulässiger Vereinfachungen wandernder Umformzonen (Extrapolationsverfahren: 1/8-Segment der Gesamtumformzone mit Innenbohrungen, Verwendung verbesserter Kontakt- und Reibmodelle durch prozessnahe Mischreibung (µ = 0,2 Coulomb, m = 0,4 Reibfaktor),

- Vernetzungsreduktion durch umformungsangepasste Grob- und Feinvernetzung (Elementanzahl Werkstücke nD1 < 150.000 / nD2 < 300.000),

- Berechnung mit starren Werkzeugen (fWZ = 0,125 mms-1, nWZ = 20 … 40 min-1, nR = 6, degressiver Eindringverlauf).

Es wurde für den Demonstrator D1 eine Rechenzeitreduktion des später 62 s dauernden Realprozesses auf ca. 150 h realisiert. Analog zum Demonstrator D1 wurde auch für den Demonstrator D2 mit einer vereinfachten Kinematik sowie 3D-Segmentmodellen gearbeitet. Es wurde eine Rechenzeitreduktion des später ebenfalls 62 s dauernden Realprozesses auf ca. 350 h realisiert. Mit der umformtechnischen Herstellung der Demonstratoren D1 wurde im Anschluss an die Fertigung aller notwendigen Werkzeuge, Spannmittel sowie Halbzeuge begonnen. Eine Oberflächentemperatur von ca. 1250 °C konnte, wie in Vorversuchen an Dummies in einer Erwärmungszeit von 90 Sekunden erreicht werden, der reine Umformprozess variierte bei den Versuchen zwischen 52 und 62 Sekunden bei einer Gesamtzykluszeit (Werkstückein-spannung / induktive Erwärmung / Transfer z-Achse / Warmwalzprozess / Rücktransfer z-Achse / Werkstückentspannung) von 187 Sekunden (siehe Prozessfolge in Abbildung 1). Nach verschiedenen prozessseitigen Optimierungen wurden 20 identisch warmgewalzte Demonstratoren D1 realisiert (tw = 62 s / tz = 190 s / F = 215 kN / M = 1200 Nm) sowie die Festlegung der vergleichenden Fertigteilzeichnung (Fräsen vs. Walzen / WBH / Schleifen), geplant. Für die Zahnfußfestigkeitsprüfung / maximal zur Verfügung stehende Pulsator-Nennkraft sowie die angepasste Prozesskette wurde eine Verzahnungsbreite b = 20 mm sowie ein maximaler Außendurchmesser von da = 104,4 mm festgelegt, da die vorgefrästen Demonstratoren D1 ebenfalls aus den gleichen Schmiedevorformen (max. Außendurchmesser 105,4 mm) hergestellt werden mussten. Die spanende Vorverzahnungsfertigung der Demonstratoren D1 erfolgte für die folgenden Vergleichsuntersuchungen (Zahnfußfestigkeit) auf einem Drehfräszentrum Gildemeister GMX 250 linear, ebenfalls am Fraunhofer IWU Chemnitz. Die geometrischen Innen- und Außenabmessungen von Wälzfräser (Ø80 mm x Ø32 mm x 80 mm) sowie Aufnahmedorn (Werkzeugschnittstelle HSK63) waren durch die Maschinencharakteristika vorgegeben und wurden entsprechend gewählt. Fräserwerkstoff war Hartmetall G30 mit einer Beschichtung aus Titannitrid.

Um den Prozesskettenvergleich am Demonstrator D1 durchzuführen, was eine Fertigung der warmgewalzten Demonstratoren sowie der wälzgefrästen Demonstratoren nach anschließender Wärmebehandlung und Fertigschleifen voraussetzte, musste eine Vorrichtung zur Bestimmung der Zahnfußfestigkeiten bzw. für Pulsatortests konstruiert, gefertigt und montiert werden. Aufgrund der Verfügbarkeit eines Instron Hydropulsers mit einer dynamischen Oberkraft zwischen 25 kN bis 50 kN ergab sich die beschriebene Prüfbreite von b = 20 mm. Die zugrunde liegende theoretische Berechnung beruhte auf einer Kombination der DIN 3990-3 mit dem FVA-Heft 833. Entsprechend der zu erstellenden Wöhlerkurven sowie zu nutzender Oberstempelbewegung mussten folgende Randbedingungen / Prüfbedingungen berücksichtigt werden:

- Fertigungsprüfreihen m4 z22 (ZR-Walzteile / ZR-Frästeile),

- konstante Unterkraft: Fu = 2000 N,

- Variation der Oberkraft/Schwingbreite: Fo-Fu = 2000 bis 25000 N (Bsp.: Laststufe 8000 N: Fu = 2000 N, Fo = 10000 N)

- Instron Hydropulser (25 … 50 Hz) / dynamische Oberkraft (50 … 25 kN),

- symmetrische Zahnradeinspannung zwischen Stempeln,

- sinusförmig definiertes Kraftverhältnis (Druck schwellend R = 0,1),

- Testende: max. 5 x 106 Lastwechsel bzw. Zahnfußbruch / min. 10000 Lastwechsel,

- Erstellung von 2 Wöhlerkurve aus den Bauteilen.

Im Rahmen einer Studienarbeit erfolgte die Auslegung und Konstruktion der einzelnen Vorrichtungsbaugruppen. Für das Forschungsvorhaben konnten die notwendigen Vorrichtungsteile für die Zahnfußfestigkeitsprüfung an den Demonstratoren D1 gefertigt und am Fraunhofer IWU Chemnitz montiert werden. Anschließend wurde die fertig montierte Pulsatorvorrichtung entsprechend der zu prüfenden Biegewechselbelastungen für die Demonstratorverzahnung D1 - m4 z22 in den Hydropulser PL 100 (Instron) eingebaut sowie folgend alle elastischen Ausgangsverschiebungen / Setzungskräfte zwischen den Einzelbaugruppen und -teilen vor den Prüfläufen genullt werden. Für insgesamt drei Testreihen wurden sowohl im Kurzzeit- als auch im Dauerfestigkeitsbereich Werte für die Demonstratoren D1 ermittelt. Im Vorfeld wurde aufgrund der besseren thermischen Stabilität des Hydraulikaggregates eine maximale Oberkraft von Fmax = 25 kN sowie eine Frequenz von f = 50 Hz festgelegt. In den ersten beiden Testreihen erfolgten jeweils 24 Prüfzyklen an gewalzten Demonstratoren D1. In der dritten Testreihe erfolgten ebenfalls 24 Prüfzyklen, jedoch an konturgleich gefrästen Demonstratoren D1 (Vgl. Abbildung 2, rechts). Die maximal pro Laststufe (Treppenstufenversuch) zu steigernde Verschiebung des oberen Drückstempels wurde vorab mittels Software ANSYS simuliert und später in das Steuerungsprogramm des Hydropulsers übertragen. Im Ergebnis der vergleichenden Untersuchungen hat sich für die warmgewalzten Demonstratoren D1 eine 14% höhere Zahnfußdauerfestigkeit ergeben. Als Nebenergebnis der Treppenstufenversuche ergab sich außerdem eine 4% höhere (Kurz-) Zeitfestigkeit (siehe Abbildung 2, links). Bei der Messdatenaufnahme wurden jeweils 12 Prüfläufe im Kurz- sowie Dauerfestigkeitsbereich durchgeführt. Die identische Ausgangsprüfwellen-Position wurde vor jedem Testzyklus mit festen Anschlaglinealen bzw. -schablonen überprüft.

Umformtechnische Herstellung von Demonstratoren

Mit der umformtechnischen Herstellung der Demonstratoren D2 wurde nach Abschluss aller Umformversuche D1 begonnen. Eine Oberflächentemperatur von ca. 875 °C konnte in einer Erwärmungszeit von 100 Sekunden erreicht werden, der reine Umformprozess dauerte ebenfalls 62 Sekunden bei einer Gesamtzykluszeit (Werkstückeinspannung / induktive Erwärmung / Transfer z-Achse / Warmwalzprozess / Rücktransfer z-Achse / Werkstückentspannung) von 190 Sekunden (siehe Prozessfolge in Abbildung 3). Nach verschiedenen prozessseitigen Optimierungen wurden sechs Serien warmgewalzte Demonstratoren D2 zu je fünf Bauteilen realisiert. Mit Hilfe der Anpassung der Eindringtiefe der Walzwerkzeuge in Kombination mit einer konkaven Anpassung der Vorformaußenkontur konnten die Verzahnungen von ca. 40% auf ca. 70% der Bauteilbreite (b = 77 mm) vollständig ausgeformt werden (tw = 62 s / tz = 185 s / F = 267 kN / M = 750 Nm). Bezogen auf eine maximale Auslastung der Walzmaschine bei 100% entsprechend F = 400 kN sowie M = 1400 Nm wurden die Versuche ohne Zusatzmedien mit ca. 65 % der Maximalkraft sowie ca. 45 % des Maximalmomentes gefahren. Mit Hilfe des Schmiermittels Lubrodal FC 331, welches über Düsen im Verhältnis 1:3 mit Wasser verdünnt auf die Werkzeugrückseiten sowie 2 bar Druckluft versprüht wurde (siehe Abbildung 42, rechts), konnte eine Reduktion der Maximalkraft um 15 % erreicht werden. Bei gleichzeitiger Nutzung von Schmiermittel Lubrodal FC 331 sowie vorheriger Behandlung der Vorformen mit dem Antioxidationsmittel Lubrodal SR 300 konnte außerdem das Maximalmoment um 18 % verringert werden.

Ergebnisse

Im durchgeführten Forschungsvorhaben wurden zwei relevante Nfz-Getriebeschrägverzahnungen der Normalmodulgröße von mn = 4,0 mm mittels Warmwalzen als innovativem Vorverzahnungsprozess hergestellt (siehe Abbildung 4). Bei den Demonstratoren D1 (Zapfen) wurden Pulsatorversuche zur Zahnfußtragfähigkeit durchgeführt und eine um 14% höhere Tragfähigkeit an warmgewalzten im Vergleich zu gefrästen Zahnrädern bei fertigbearbeitetem Zahngrund ermittelt. Dieses Ergebnis kann in dem zahnkonturangepassten Faserverlauf und den walztechnisch eingebrachten höheren Druckeigenspannungen begründet sein. Weiterhin stellen die Ergebnisse des Forschungsvorhabens erstmalig warmgewalzter Schrägverzahnungen mit einer Zahnhöhe von hz = 9 mm (Weichbearbeitung) wissenschaftliches Neuland dar. Bezüglich der Materialeinsparung infolge verringerter Durchmesserdimensionen bei Walz- zu Frästeilvorformen konnte beim Demonstrator D1 eine Masse von m1 = 0,703 kg sowie beim Demonstrator D2 eine Masse von m2 = 0,851 kg nachgewiesen werden. Bezogen auf eine charakteristische Serie der Demonstratoren D1 von 50.000 Stück könnten insgesamt ca. 35 t Stahl eingespart werden. Dies würde gleichermaßen zu einer Reduzierung von 59,5 t CO2 führen, außerdem könnte ein dazugehöriger Energiebedarf von 623 MJ eingespart werden. Bezogen auf eine charakteristische Serie der Demonstratoren D2 von 30.000 Stück könnten insgesamt ca. 25 t Stahl eingespart werden. Dies würde gleichermaßen zu einer Reduzierung von 43,2 t CO2 führen, außerdem könnte ein dazugehöriger Energiebedarf von 452 MJ eingespart werden.

Das Forschungsprojekt lief innerhalb der Förderung der Industriellen Gemeinschaftsforschung (IGF) unter der Vorhabennummer 21698 BR und wurde Ende August 2023 abgeschlossen.

Info

Das IGF-Vorhaben 21698 BR der Forschungsvereinigung Forschungsgesellschaft Stahlverformung e.V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.