12.12.23 – Rosendahl bringt erste Extrusionslinie für Hairpin-Draht auf den Markt

Bahn frei für 800 V und mehr

Deutlich kürzere Ladezeiten, leichtere und effizientere Elektroautos – der Umstieg von den derzeit gängigen 400-V- auf 800-V-Bordsysteme soll die E-Mobilität ein großes Stück voranbringen. Sogenannte „Hairpins“ für die Statoren in Elektromotoren spielen dabei eine besondere Rolle.

Rosendahl bringt nun als erster Anbieter weltweit eine schlüsselfertige Hairpin-Extrusionslinie für die Isolierung von Hairpin-Draht auf den Markt. Für den sicheren Einsatz von Hairpins bei 800 V oder mehr.

Wie können wir E-Mobilität alltagsfreundlicher gestalten? Auf der ganzen Welt widmen sich Forscher und Ingenieure dieser Frage. Eine Lösung versprechen sich viele von den 800 V-Bordsystemen für Elektroautos, die aktuell im Kommen sind und die bisher verbreiteten 400V-Systeme in den nächsten Jahren abhängen werden. Warum 800 V? Die Verdopplung der Spannung von Elektroautos hat viele Vorteile, darunter höhere Reichweiten, geringere Wärmeentwicklung sowie leichtere und effizientere Autos. Und nicht zuletzt der vermutlich größte Vorteil: Die Ladezeiten werden erheblich verkürzt.

Sichere 800V dank extrudierter Hairpins

Die Hairpin-Technologie, eine Wickeltechnik für Statoren in Elektromotoren, wird eine Schlüsselrolle bei der Realisierung von 800-V-Systemen spielen. Aufgrund ihres günstigen Drehmoment-Verhaltens und hoher Füllfaktoren ist sie für Anwendungen im Automobilbereich zunehmend attraktiv geworden. Diese Eigenschaften tragen dazu bei, die Energieverluste zu minimieren und den Gesamtwirkungsgrad und die Zuverlässigkeit der Elektromotoren zu verbessern.

In der Mehrzahl der heutigen Anwendungen werden Hairpins nach wie vor lackiert. Extrudierte Hairpins haben sich jedoch im Premium- und Sportwagenbereich bereits bewährt und stellen nun die Weichen für die Zukunft. Die mittels Extrusion erreichte Durchschlagsspannung übertrifft die der Lackisolierung um ein Vielfaches und gewährleistet eine sichere und zuverlässige Stromversorgung auch bei höheren Spannungen. Auch in puncto Produktionsgeschwindigkeit und Energieeffizienz übertrifft die Extrusion die herkömmlichen Lackverfahren deutlich.

Hairpin-Extrusion von A bis Z

Mit der neu entwickelten Hairpin-Extrusionsanlage bietet Rosendahl ein effizientes Produktionsverfahren zur Isolierung von Hairpins unter Verwendung hochbeständiger Polymere. Dadurch wird fortschrittliche Hairpin-Isolierung nun industriellen Herstellern erstmalig schlüsselfertig zugänglich.

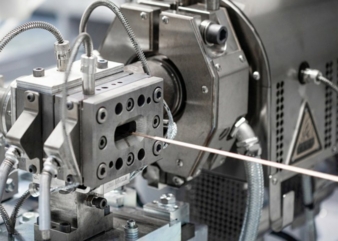

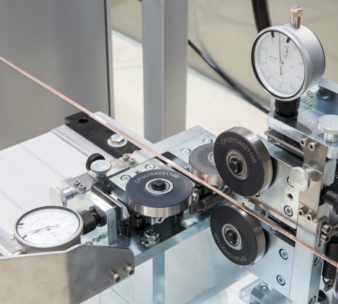

Die kompakte RA-I-Extrusionsanlage ist mit Rosendahls Hochtemperatur-Extrudertechnologie und einem speziell entwickelten Spritzkopf für Flachleiter ausgestattet. Die komplette Prozesseinheit ist auf einem stabilen Grundrahmen montiert, um enge Toleranzen in der Produktion einzuhalten. Vom Abwickler bis zum Aufwickler sind alle Anlagenteile sorgfältig aufeinander abgestimmt, um die hohen Anforderungen an den flachen Hairpin-Draht zu erfüllen.

Für seine charakteristische Form muss ein Hairpin mehrfach gebogen werden, sowohl über die breite als auch über die schmale Seite des Drahts. Die Isolierung muss dabei stets fest haften und hohen Spannungen standhalten. Die dafür notwendigen Materialeigenschaften liefern Hochleistungskunststoffen, wie zum Beispiel PEEK (Polyetheretherketon). Die Verarbeitung dieser Polymere erfordert ein tiefes Verständnis des zugrunde liegenden Prozesses sowie höchste Präzision. Um eine gleichmäßige Wandstärke zu erreichen, benötigt der rechteckige Kupferleiter exakte Führung und Materialverteilung. Die neue Hairpin-Extrusionsanlage kommt daher mit dem vollständigen Know-how für den gesamten Extrusionsprozess. Das Endprodukt des Prozesses ist ein gleichmäßig isolierter Kupferdraht, sorgfältig Schicht für Schicht auf eine Spule gewickelt – bereit für die nächsten Produktionsschritte in der Hairpin-Fertigung.

Extrusionslinie für Hairpin-Draht

Bei der Entwicklung dieser neuen Fertigungslösung konnte Rosendahl auf langjähriges Know-how in der Extrusion von Hochleistungskunststoffen und der Isolierung von Flachkabeln und Busbars zurückgreifen. Aufbauend darauf konnte das Unternehmen seine Maschinen und Prozesse an die besonderen Anforderungen dieses neuen Produktsegments schnell anpassen. Mit der Einführung der neuen Hairpin-Extrusionslinie ist Rosendahl einmal mehr Vorreiter in der Branche und bietet High-End-Lösungen für die Zukunft der E-Mobilität.

Mehr Infos: rosendahlnextrom.com/hairpin/

Rosendahl Nextrom GmbH

Schachen 57, 8212 Pischelsdorf, Österreich

Ansprechpartnerin ist Bianca Kranz

Tel.: +43 3113 5100-253

bianca.kranz@rosendahlnextrom.com

www.rosendahlnextrom.com