31.03.22 – Express Wire Coil Cladding

Laserauftragschweißen mit Draht

Das Fraunhofer-Institut für Produktionstechnologie IPT in Aachen entwickelte das additive Verfahren „Express Wire Coil Cladding“ (kurz: EW2C) zur Oberflächenbearbeitung von Wellen. Das EW2C-Verfahren bietet eine ressourcenschonende und kostengünstige Alternative zu gängigen abtragenden Verfahren der Wellenbearbeitung wie dem Drehen und ermöglicht zudem eine kostengünstige Reparatur lokal verschlissener Wellen.

Wellen sind als Kraft- und Drehmomentüberträger unscheinbare und doch unersetzliche Bestandteile von Autos, Flugzeugen, Schiffen oder Windkraftanlagen. Weltweit werden jedes Jahr Milliarden dieser Bauteile in unterschiedlichen Größen produziert, die meisten mit Absätzen oder anderen Oberflächenmerkmalen.

Wellen, Drehpunkt unserer Gesellschaft

In nahezu allen Feldern des Maschinen-, Automobil-, Schiff- und Flugzeugbaus sind vielfältige, hochbeanspruchte, rotationssymmetrische Bauteile zu finden. Milliarden Hohl-, Antriebs-, Getriebewellen oder Kolben werden weltweit jährlich produziert. Üblicherweise besteht die gesamte Welle aus einem hochwertigen Werkstoff und wird mit konventionellen Fertigungsverfahren wie Drehen oder Fräsen in mehreren Schritten hergestellt. Seit einigen Jahren werden die hohen Zerspanvolumina der Hochleistungswerkstoffe zunehmend kritisch betrachtet.

Express Wire Coil Cladding-Verfahren in der Wellenbearbeitung

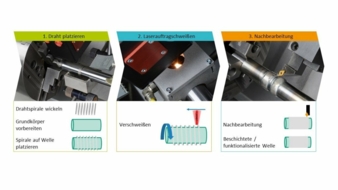

Basis des am Fraunhofer IPT entwickelten Express Wire Coil Cladding (EW2C) ist das Laserauftragschweißen mit Draht (LMD-w). Im Vergleich zum herkömmlichen LMD-w wird beim EW2C-Verfahren der Zusatzwerkstoff jedoch nicht kontinuierlich durch einen Bearbeitungskopf bereitgestellt, sondern vorher an die gewünschten Stellen des Werkstücks bereitgestellt.

Dazu wird der drahtförmige Zusatzwerkstoff im ersten Prozessschritt zu einer Untermaßspirale gewickelt und auf die Welle geschoben. Da die Drahtspiralen unter Spannung auf der Welle platziert sind, verhindert dies eine ungewollte Bewegung des Drahts vor und während des Schweißprozesses seitwärts auf der Welle. Durch das Festklemmen lassen sich auch nichtgeschlossene, kreisbogenförmige Drahtelemente, beispielsweise für die Fertigung von Nocken verwenden.

Im zweiten Prozessschritt wird die Drahtspirale durch einen Laserstrahl mit dem Grundwerkstoff verschmolzen. Durch Wiederholen des Prozesses lassen sich mehrschichtige Volumenelemente aufbauen, beispielsweise Absätze oder Flansche. Da ein lagenweiser, schneller Wechsel des Drahtwerkstoffs möglich ist, können auch lokale Multimaterialsysteme aufgebaut werden. Zur Herstellung der gewünschten Oberflächeneigenschaften können im letzten Prozessschritt noch mechanische Bearbeitungen wie Drehen oder Schleifen in einer Aufspannung durchgeführt werden.

Ressourcenschonung durch EW2C

EW2C eignet sich zum Auftragen von Schichten mit Dicken zwischen 0,5 mm und 2 mm. Die Vorteile der Lasermaterialbearbeitung sind, neben dem geringen Stromverbrauch, der geringe Wärmeeintrag sowie die gute Steuer- und Regelbarkeit im Vergleich zu anderen Fertigungsprozessen. Das Werkstoffspektrum umfasst alle erhältlichen Füll- und Massivdrähte. Erfolgreiche Testreihen führte das Fraunhofer IPT bereits mit Stahl-, Titan-, Kobalt- und Nickelbasislegierungen durch. Gute Ergebnisse wurden auf Wellendurchmessern zwischen 35 mm bis 75 mm erzielt. So kann beispielsweise eine Welle mit 35 mm Durchmesser mit einer 1,1 mm dicken und 20 mm breiten Schicht aus Inconel 718 in weniger als 30 Sekunden beschichtet werden. Dies entspricht einer Auftragsrate von 2,5 kg pro Stunde und damit einer Steigerung gegenüber dem konventionellen LMD-w um mehr als das Dreifache. Moderne Laser- und Optiksysteme erlauben werkstoffabhängig zudem das Beschichten von Hohlwellen mit Wandstärken ab 3,5 mm.

Um das Verfahren, das bereits zum Patent angemeldet ist, noch weiter zu verbessern, arbeitet das Team des Fraunhofer IPT an einer Erhöhung der Prozessstabilität und an der Automatisierung des Prozesses: Verschiedene Vorrichtungen zum automatisierten Platzieren der Drahtspiralen auf den Wellen erproben die Wissenschaftlerinnen und Wissenschaftler bereits. Die Auftragsrate ist mit zunehmender Laserleistung skalierbar, sodass künftig Auftragsraten bis zu 14 kg pro Stunde erzielt werden können.

Die Autoren des Beitrags sind: Stefan Gräfe und Robin Day, Fraunhofer IPT.

Fraunhofer-Institut für Produktionstechnologie IPT

Steinbachstraße 17, 52074 Aachen

Ansprechpartnerin ist Stefanie Erkeling

Tel.: +49 241 8904-397

stefanie.erkeling@ipt.fraunhofer.de

www.ipt.fraunhofer.de