25.11.22 – Drahtverarbeitung / Wickeln

Herausforderungen in der Produktion elektrischer Antriebe für Luftfahrtanwendungen

Hocheffiziente elektrische Antriebe für die Luftfahrt unterliegen besonders hohen Anforderungen, weshalb spezielle Werkstoffe eingesetzt und bekannte Fertigungsverfahren angepasst werden müssen. Hierzu zählen unter anderem hohe Ausfallsicherheiten sowie besonders hohe Leistungsdichten. Um diesen Anforderungen zu genügen, wurden im Rahmen des Forschungsprojektes „HighV“ verschiedene Produktionsprozesse für Statoren optimiert.

Der Luftverkehr verursacht etwa 2,8 % der weltweiten Emissionen und ist neben der Automobilindustrie einer der größten Industriezweige im Transportsektor [1]. Um die hohen CO2-Emissionen zu reduzieren, gelten für den Flugverkehr spezielle Beschlüsse, die langfristig das Ziel des klimaneutralen Fliegens verfolgen. Die EU-Kommission hat mit der Innovations- und Forschungsstrategie „Flightpath 2050“ die langfristigen Ziele zur Senkung der Emissionen klar vorgegeben [2]. Die Ziele können entweder mit hybrid-elektrischen oder vollelektrischen Antriebssystemen erreicht werden, wobei die Anforderungen an die Systeme deutlich höher als der aktuelle Standard sind. Die Antriebe müssen hochdynamisch sein, so dass das Drehmoment über den kompletten Drehzahlbereich unmittelbar aufgebaut werden kann. Nur so können anspruchsvolle Flugmanöver wie das Durchstarten sicher vollzogen werden [3]. Weiterhin muss die gravimetrische Leistungsdichte im Vergleich zu konventionellen Antrieben deutlich erhöht sein, um das Startgewicht zu senken und die Effizienz zu steigern. Aus diesem Grund werden für Luftfahrtantriebe bevorzugt permanenterregte Synchronmaschinen (PMSM) eingesetzt [4].

Zielsetzung

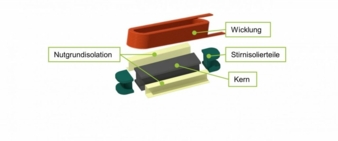

Ein wesentliches Ziel des Forschungsprojektes „HighV“ am Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) der Friedrich-Alexander-Universität Erlangen-Nürnberg (FAU) war die Weiterentwicklung sowie Optimierung von Fertigungsprozessen für elektrische Luftfahrtantriebe. Die Untersuchungen basierten auf der Charakterisierung des Isolations- und Leitersystems eines bestehenden Labormusters einer elektrischen Maschine des Projektpartners Rolls-Royce (ehemals Siemens eAircraft). Im Rahmen des Projektes wurde dabei die Herstellung des Statorwickelsystems am Beispiel einer permanenterregten Synchronmaschine für Luftfahrtanwendungen betrachtet. Das ausgewählte Antriebssystem zeichnet sich durch einen Rotor mit hocheffizienter Magnetanordnung sowie einem einzelzahnsegmentierten Stator mit konzentrierter Wicklung aus. Das Leitersystem besteht aus Kupferflachdraht mit einer Primärisolation aus teilkristallinem Kunststoff. Der Einzelzahn wird hochkant mit dem Draht bewickelt, um den Kupferfüllgrad zu steigern und die Wechselstromverluste zu senken ( Abb. 1). Das Wicklungssystem wird flüssigkeitsdirektgekühlt und ist redundant ausgelegt, um das Ausfallrisiko bei den hohen erforderlichen Peakleistungen zu minimieren. Im Fokus der Betrachtungen des Forschungsprojektes liegt insbesondere der Wickelprozess der Flachdrähte, dessen virtuellen Absicherung sowie dem nachgelagerten Kontaktierungsprozess der Wicklungsenden.

Wickelprozess

Für die Bewicklung der zuvor vorgestellten Einzelzähne, wird ein einlagiger Aufbau, angelehnt an das orthozyklische Wickelprinzip, umgesetzt. Hierbei werden mindestens 300° des Umfangs einer Windung parallel zur Anlagenschulter abgelegt. Daraus ergibt sich auch die Ausführung des Lagensprungs im Bereich des Wickelkopfes auf der Anschlussseite. Ein kritisches Element im Prozess ist die Wickelvorrichtung, da die konstante Umformung des Flachdrahtes im Hochkantwickelverfahren am isolierten Blechkörper des Statoreinzelzahnes erfolgen muss und nicht separat auf einer Schablone vorgewickelt werden kann. Aufgrund des für eine Hochkantbewicklung ungünstigen Höhe zu Breite-Verhältnisses des Drahtes, muss dieser während des Wickelprozesses in den Kopfbereichen dauerhaft gestützt werden, um ein Verkippen zu verhindern. Zur Umsetzung dieses Prozesses, wird eine industrielle Wickelanlage prototypisch mit einem hysteresebremsebeaufschlagten Tangentialdrahtabroller, einer selbst entwickelten Richtstrecke sowie einer Einzelzahnaufnahme mit aktivem Drahtniederhaltersystem befähigt (Abb. 2).

Während des Wickelprozesses zeigt sich, dass die verwendete Primärisolation aus teilkristallinem Kunststoff zu Rissbildungen, auch Crazings genannt, neigt. Dabei kann beobachtet werden, dass die Rissbildung erst nach einer mehrtägigen Ruhezeit eintritt und nach einer weiteren Zeitspanne einen stationären Zustand erreicht. Zur Vermeidung dieser Crazings, kann der eingesetzte Flachdraht im Bereich zwischen Drahtführung sowie Wickelvorrichtung erwärmt werden. Weiterhin ermöglicht eine Warmlagerung der bewickelten Einzelkörper eine Reduktion von Crazings. Nach einer iterativen Abstimmung aller Komponenten des entworfenen Systems in mehreren Prozessversuchen, können die Blechkörper beschädigungsfrei und maßgerecht mit dem Flachdraht bewickelt werden (Abb. 3).

Virtuelle Absicherung des Wickelprozesses

Zur beschleunigten Auslegung und Detailanalyse des Wickelprozesses eignet sich die virtuelle Absicherung unter Anwendung einer Finite Elemente Simulation. Dabei ist der Spulenwickelprozess zunächst auf die zugrundeliegende Belastungssituation zu reduzieren. Die Vorgehensweise ist in Abb. 4 abgebildet:

Die Auswertung der strukturmechanischen Simulation des Spulenwickelprozesses ermöglicht die Analyse der Drahtverkippung in Abhängigkeit der Drahtgeometrie, der Ausdünnung der Isolationsschichtdicke aufgrund der Biegeumformung sowie des Spannungszustands in Leitermaterial und Isolationsschicht. Exemplarisch ist nachfolgend (Abb. 5) die Entwicklung der Schichtdicke über die Biegestelle analysiert. Die Position auf der Biegestelle ist als Winkel definiert, wobei 0 ° das Zentrum der Biegestelle markieren:

Es zeigt sich, dass auch auf der Druckseite der Biegung eine Ausdünnung der Isolationsschicht aufgrund des Biegedorns zu erwarten ist. Die Zugbelastung auf der Außenseite der Biegeumformung führt zu einer Reduktion der Isolationsschichtstärke um bis zu 15 %.

Weiterhin kann mittels der virtuellen Absicherung der Bereich, in denen während des Wickelvorgangs Crazings entstehen, eingegrenzt werden. Diese treten dabei nahezu ausschließlich in den in Abb. 6 gezeigten Zugspannungsbereichen A und B ein.

Kontaktierprozess

Bei der Produktion elektrischer Antriebe, bildet der Kontaktierungsprozess einen der aufwändigsten und zugleich kritischsten Prozessschritte. Eine fehlerhafte Kontaktstelle kann zu einem Ausfall des kompletten Antriebes führen. Daher ist die Auswahl von geeigneten Kontaktierungstechnologien essentiell. Der Prozess der Kontaktierung umfasst dabei die Prozessschritte des Abisolierens der Primärisolation sowie den eigentlichen Fügeprozess der Wicklungsenden. Die Eignung der zur Verfügung stehenden Abisolierungs- sowie Kontaktierungstechnologien (Abb. 7) hängt hierbei maßgeblich vom eingesetzten Draht sowie notwendigen Kontaktelementen ab. Weiterhin beeinflusst die gegebene Zugänglichkeit zur Kontaktstelle sowie die Anzahl der Kontaktstellen die Auswahl der Prozesse. Als Beispiel sei hier der Einsatz der zuvor erwähnten Einzelzähne mit einer Wicklung aus Flachdraht genannt, bei der sich durch das Wicklungsdesign zwei Kontaktstellen mit Kontaktelementen je Einzelzahn ergeben.

Beim Einsatz von Hochleistungskunststoffen als Primärisolation, steigen auch die Anforderungen an den Abisolierungsprozess. Bedingt durch die hohe Temperatur- sowie Chemikalienbeständigkeit der Kunststoffe, eignen sich chemische sowie thermische Abisolierungsverfahren äußerst eingeschränkt. Lediglich der Prozess des Laserabtragens kann hierbei serientauglich eingesetzt werden. Mechanische Verfahren, basierend auf bürstenden oder schleifenden Prinzipien, können zu einem starken verschmieren der Isolationsreste an den Werkzeugen und damit zu kurzen Standzeiten führen. Schneidende bzw. spanende Verfahren, z.B. Abfräsen- oder Schälen, sind grundsätzlich geeignet, führen jedoch auch zu einem Abtrag des Leitermaterials und damit zu einer Einschnürung des leitenden Querschnittes.

Zur Kontaktierung der Einzelzähne mit Kontaktelementen, eignen sich mehrere Fügetechnologien. Durch die vergleichsweise hohe Anzahl an Kontaktstellen sowie die hohen Anforderungen an die Ausfallsicherheit, weisen Schweißverfahren wie das Laserstrahl-, Widerstands- sowie Ultraschallschweißen ein hohes Potential auf. Laserstrahl- sowie Widerstandsschweißprozesse zeigen sich jedoch empfindlich gegenüber möglichen Isolationsresten. Im Falle des Laserstrahlschweißens führen diese beispielsweise zu einer Porenbildung sowie zu Schweißspritzern. Weiterhin erschweren die Drahtabmessungen bzw. das Höhe zu Breite Verhältnis des Drahtes ein Verschweißen mit den Kontaktelementen. Der Prozess des Ultraschallschweißens ermöglicht hingegen eine langzeitstabile Kontaktierung der Flachdrähte. Lediglich eine mögliche Schwingungsbelastung durch die eingekoppelten Ultraschallschwingungen und damit die Gefahr von Bauteilschäden muss bei der Auslegung der Fügezone berücksichtigt werden.

Zusammenfassung und Ausblick

Im Rahmen des Projektes HighV wurden die Prozessschritte Wickeln und Kontaktieren für Einzelzahnspulen mit Flachdraht und Primärisolation aus teilkristallinem Kunststoff untersucht und fertigungstechnisch optimiert. Bei der anspruchsvollen Hochkantwicklung musste der Draht im Kopfbereich dauerhaft gestützt werden, um Verkippungen zu vermeiden. Neben praktischen Versuchsreihen erfolgte die virtuelle Absicherung mithilfe der Finiten Elemente Simulation. Zur Abisolierung und Kontaktierung wurden verschiedene Verfahren untersucht und bewertet. So eignen sich neben mechanischen Lösungen lediglich laserbasierte thermische Verfahren für den Abtrag der Isolationsschicht. Beim nachträglichen Kontaktieren weisen die Verfahren Laserstrahl-, Widerstands- sowie Ultraschallschweißen große Potentiale auf. Neben der Herstellung der Wicklung und der Kontaktierung, sind die Prozessanforderungen für luftfahrtspezifische Antriebe auch bei der Fertigung der Rotorbaugruppe sowie des Blechpakets und der Sekundärisolation herausfordernd. Aus diesem Grund wird am Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS) auch für diese Prozesse an innovativen Lösungen gearbeitet und eine Überführung der Ergebnisse auch auf Antriebe mit höheren Leistungen angestrebt.

Förderhinweis

Dieses Forschungsprojekt wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des Luftfahrtforschungsprogramms V (LuFo V-3), FKZ 20Y1701D gefördert. Das Projekt wird vom DLR Projektträger verwaltet. Die Autoren sind für den Inhalt dieser Publikation verantwortlich.

Quellen

[1] International Energy Agency. Aviation [online], 2021 [Zugriff am: 27. Juli 2021]. Verfügbar unter: https://www.iea.org/reports/aviation

[2] Europäische Kommision. Flightpath 2050. Europe's vision for aviation: maintaining global leadership and serving society's needs. Luxembourg: Publications Office, 2011. ISBN 9789279197246

[3] Henke, M., G. Narjes, J. Hoffmann, C. Wohlers, S. Urbanek, C. Heister, J. Steinbrink, W.-R. Canders und B. Ponick. Challenges and Opportunities of Very Light High-Performance Electric Drives for Aviation [online]. Energies, 2018, 11(2), 344. Verfügbar unter: doi:10.3390/en11020344

[4] Deisenroth, D.C. und M. Ohadi. Thermal Management of High-Power Density Electric Motors for Electrification of Aviation and Beyond [online]. Energies, 2019, 12(19), 3594. Verfügbar unter: doi:10.3390/en12193594

Die Autoren des Beitrags sind Alexander Mahr, Johannes Seefried, Michael Weigelt, Marco Ziegler, Jörg Franke und Alexander Kühl.

Friedrich-Alexander-Universität Erlangen-Nürnberg

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik

Fürther Straße 246b, 90429 Nürnberg

Ansprechpartner ist Alexander Kühl

Tel.: +49 911 5302-99066

alexander.kuehl@faps.fau.de

www.faps.fau.de