03.06.25 – 3D-Druck ohne Rüst- und Werkzeugkosten

Späh: Prozessoptimierung bis ins Bauteil

Dass bei der additiven Fertigung ausschließlich über Materialeinsparungen eine Preisreduktion erzielt werden könne, ist höchstens die halbe Wahrheit.

Tatsächlich sind die Möglichkeiten in der Realität deutlich umfangreicher. Das demonstrierten die die 3D Profis von Späh auf der vergangenen Rapid.Tech 3D in Erfurt eindrucksvoll.

Die SPÄH Unternehmensgruppe aus Scheer (BaWü) ist eines der innovativsten Unternehmen im Bereich der Additiven Fertigung in Deutschland. Neben dem Material Polyamid 12 (PA12) bietet Späh auch die spezielle Kombination aus der MJF-Technologie und dem Werkstoff Polypropylen (PP) an. Diverse namhafte Unternehmen unterschiedlicher Branchen nutzen das charakteristische Merkmal der Additiven Fertigung und konstruieren gemeinsam mit Späh ihre individuellen Bauteile aus einem Guss, die ohne Einschränkung in der Geometrie möglich sind.

Problemlose Konstruktionsänderungen

Der Ruf der Additiven Technologie, nur für Prototypen geeignet zu sein, ist längst überholt. Heute sind je nach Bauteil Mengen von 20.000 bis zu 50.000 Stück pro Jahr gut machbar. Durch den dynamischen Prozess sind auch während der Serienproduktion Konstruktionsänderungen ohne großen Aufwand möglich. Beim 3D-Druck entstehen keine Rüst- und Werkzeugkosten und genau das ist ein großer Vorteil. Auch die Eigenschaften der Werkstoffe im Vergleich zu den konventionellen Herstellungsverfahren sind absolut vergleichbar. Je nach gewünschtem Werkstoff ist das individuelle Produkt witterungs- sowie UV-beständig, stabil und stoßfest.

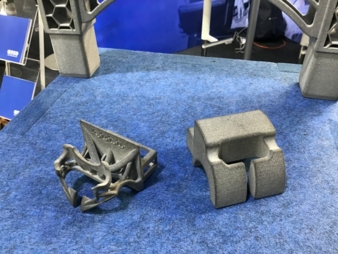

Ein zusätzlicher Mehrwert dieser Verfahrenstechnik wird über die Konstruktionsanpassung geschaffen. Späh konnte bei seinen Kundenprojekten durch Konstruktionsoptimierung und Werkstoffwechsel Material bis zu 50 % einsparen und bis zu 60 % Gewicht des Bauteils reduzieren – bei verbesserter Funktionalität und gleicher Stabilität. Durch diese Anpassung wurden die Bauteile im Schnitt 30% bis 50% kosteneffizienter.

Ein Schlüssel: Prozessoptimierung

Den Herausforderungen einer immer effizienteren und nachhaltigeren Fertigung muss sich jedes Unternehmen stellen. Mit den Möglichkeiten der additiven Fertigung können die komplexen Themenstellungen der Prozessoptimierung gelöst werden. Konkret können Bauteile konstruktiv optimiert und ganze Prozesse neu gedacht werden, denn Optimierungspotentiale gibt es entlang der gesamten Prozesskette. Dazu gehören unter anderem verkürzte Lieferzeiten, erhöhte Verfügbarkeiten, Änderungsflexibilität, Bestandsreduzierung, Nachhaltigkeit und Qualitätsabsicherung.

Zudem steigt der Druck der Unternehmen, nachhaltiger zu produzieren. Um den CO2-Fußabdruck langfristig zu verbessern, ist eine Option die Verfahrensumstellung auf additive Technologien in der Fertigung. Denn bereits als Produktionsverfahren weist sie nachhaltige Merkmale auf. Zum Beispiel wird das überschüssige Grundmaterial unter Zumischung von Neumaterial zu 100 % wiederverwendet. Weitere Aspekte sind die regionale Beschaffung, verkürzte Lieferzeiten, kurze Transportwege und geringe Lagerbestände (On-Demand-Produktion).