03.09.25 – Profiroll auf der EMO

Neuartige inkrementelle Lösung für die präzise, umformtechnische Fertigung

Die Herstellung von Hirth-Verzahnungen erfordert sehr präzise Fertigungstechniken. Bisher werden meist Fertigungsverfahren wie Fräsen, Schleifen oder Schmieden eingesetzt. Mit dem Walzen von Hirth- oder Planverzahnungen ist nun ein Herstellverfahren verfügbar, welches als Kaltumformverfahren eine wirtschaftliche Alternative bietet.

Hirth-Verzahnungen werden für Anwendungen genutzt, bei denen eine präzise Winkelpositionierung oder Ansteuerung von Komponenten erforderlich ist. Dies sind beispielsweise Werkzeugmaschinen, Dreh- und Schwenktische, Positioniersysteme in der Luft- und Raumfahrt sowie in vielen anderen Bereichen, in denen eine hohe Genauigkeit und Wiederholbarkeit unerlässlich sind. Selbst kleine Abweichungen in der Herstellung können die Positioniergenauigkeit beeinträchtigen. „Gerade dort, wo es um hohe Drehmomente, kleine Bauräume, hohe Stückzahlen und eine hohe Fertigungs- und Montagepräzision geht, sind präzise, effiziente und nachhaltige Fertigungsverfahren unabdingbar“, betont Jens Wunderlich, Geschäftsführer der Profiroll Technologies GmbH. So geht es beispielsweise in der Automobilindustrie nicht nur um hohe Stückzahlen. Die mit dem Trend zur Elektromobilität steigenden Drehmomente und die beim Rekuperieren (Energierückgewinnung) auftretenden Lastwechsel werden durch die Hirth-Verzahnung spielfrei und geräuschlos übertragen.

Vor diesem Hintergrund entwickelte Profiroll mit dem Planwalzen von Hirth- und Planverzahnungen eine neuartige inkrementelle Lösung für die präzise, umformtechnische Fertigung, die erstmals auf der EMO vorgestellt wird.

Kaltwalzverfahren

Mit dem neu entwickelten, wirtschaftlichen Kaltwalzverfahren wird die für eine Hirth-Verzahnung erforderliche Präzision erreicht. Dabei rotiert ein stirnseitig profiliertes Werkzeug mit einem definierten Anstellwinkel zur Werkstückachse und formt mittels einer gesteuerten Zustellbewegung die Verzahnung in die Bauteilplanfläche.

„Die bewährte Kombination aus werkzeuggebundener Formgebung und maschinentechnischer Kinematik ermöglicht es, planseitige Welle-Nabe Verbindungen umformtechnisch in einer hohen Stabilität und mit einer hohen Wiederholbarkeit aufzubringen und den Umformprozess an geometrische und werkstoffspezifische Erfordernisse anzupassen“, nennt Wunderlich einige Vorteile des Verfahrens. Die inkrementell wirkenden Kontaktzonen zwischen Werkzeug und Werkstück lassen sich einstellen und an den Bearbeitungsprozess und die Geometrie der Werkstücke anpassen. Die resultierenden Umformkräfte minimieren die erforderliche Maschinendimension, schonen die Bauteile und ermöglichen eine Umformung der Verzahnung, ohne den Bauteilgrundkörper zu verändern. Dadurch wird es möglich, die Verzahnung als letzten Arbeitsgang in eine Prozesskette zu integrieren.

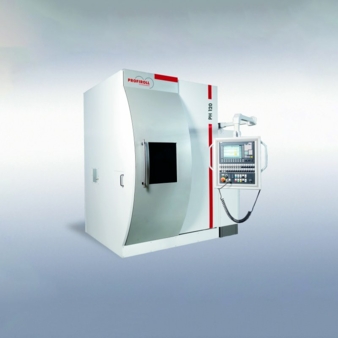

Die von Profiroll entwickelte Umformmaschine zum Walzen der Verzahnungen für Fahrzeug- und Maschinenbauteile können sich die Besucher auf der EMO anschauen – inklusive der Verfahrensabläufe und Walzwerkzeuge. Mit der Anlage – einer PH 120 – können Werkstückdurchmesser von 80 mm bis 120 mm und Werkstückhöhen von 40 mm bis 85 mm bearbeitet werden. Gefertigt werden können darauf Profile mit einem Lückenwinkel von 40° bis 100°, einer Zahnhöhe von 0,3 mm bis 4,5 mm, einer Zähnezahl von 20 bis 110 sowie einem Verzahnungsinnendurchmesser von 30 mm bis 105 mm und einem Verzahnungsaußendurchmesser von 32 mm bis 110 mm. „Ein großer Vorteil der Anlage ist auch, dass sie in bestehende Prozessketten integriert werden kann“, so Jens Wunderlich.

Normung

Und ein weiterer Punkt ist dem Geschäftsführer von Profiroll wichtig: die Normung. Immerhin ist es bereits etwa 100 Jahre her, als Erfinder Albert Hirth seine formschlüssige, selbstzentrierende und lösbare Wellen-Naben-Verbindung vorstellte. Nun soll die vorgeschlagene VDI/VDE-Richtlinie 2614-1 verschiedene Werksnormen zusammenfassen und damit eine unabhängige Grundlage für die Qualitätsprüfung bilden. Dadurch können dann normative Lücken geschlossen werden. „Auch für Profiroll ist das wichtig. Ansonsten müssten wir uns mit jedem Kunden separat dazu abstimmen, wie das Werkstück gefertigt werden soll und schlussendlich vermessen wird. Eine genormte Messung ist zudem absolut entscheidend für die Verbreitung und somit auch für die Akzeptanz von Verfahren und Komponenten. Und dazu kommt, dass Messmaschinenhersteller erst dann die Messtechnik entwickeln, wenn sie sich auf eine Norm stützen können“, beschreibt Wunderlich den Sachverhalt.

Anwendungsvielfalt

Fest steht: Hirth-Verzahnungen sind vielfältig einsetzbar. Sie eignen sich beispielsweise zur Verbindung von Wellenenden mit Zahnrädern, Scheiben und Kurbelwellen. Sie bieten eine hohe Präzision und Wiederholgenauigkeit bei der Positionierung von Komponenten, gewährleisten eine stabile Verbindung zwischen den Komponenten und ermöglichen die Übertragung von hohen und auch wechselnden Drehmomenten. Darüber hinaus sind sie wartungsarm und weisen eine lange Lebensdauer auf. Durch die Vorspannung sind Hirth-Verzahnungen auch bei Lastumkehr spielfrei und arbeiten geräuschfrei.

„All diese Vorteile können nun auch walztechnisch und damit ressourcenschonender und wirtschaftlicher realisiert werden“, sagt Jens Wunderlich. Alles, was die Maschine kann, wird für den Standbesucher in Hannover erkennbar und sichtbar sein. Mit diesem Anspruch lädt Profiroll Technologies die EMO-Besucher ein, sich zu informieren und die ausgestellten Anlagen genau unter die Lupe zu nehmen.

EMO: Halle 13, C42