30.11.20 – Simulation

Umformsimulation 4.0 in der Massivumformung

Umformsimulation 4.0? Ist die Simulation eines Fertigungsprozesses, die als digitaler Zwilling bezeichnet werden könnte, nicht per se schon unter dem Dach von Industrie 4.0 angesiedelt? Richtig, aber die Einordnung ist ausbaufähig: Simulation in der Cloud, datenbasierte Auswertung, automatische Optimierung.

Die Simulation von Fertigungsprozessen hat sich in der umformenden Industrie schon weit durchgesetzt. Der digitale Zwilling erstreckt sich nicht nur auf das Werkstück, für das schon in der Konstruktionsphase Falten, Unterfüllungen und andere Umformfehler sicher abgestellt werden können. Er umfasst inzwischen auch das Werkzeug: Mit dessen Berechnung kann Werkzeugbruch vermieden und Verschleiß minimiert werden.

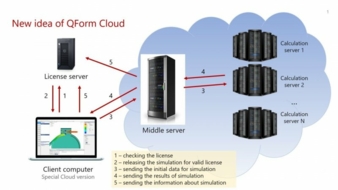

Gerade kleine und mittlere Unternehmen scheuten aber bisher die hohen Anfangskosten durch Lizenzen und Hardware. Die Simulationssoftware „Qform“ löst dieses Problem nun auf. Mit ihr ist es möglich, auf einem einfachen Rechner eine Simulation aufzusetzen und diese dann in der Cloud berechnen zu lassen. Dazu lassen sich kostengünstige Rechenzeitpakete erwerben, ohne Fixkosten und langfristige Bindung. Das Aufsetzen und Auswerten der Simulationen verursacht keine Kosten, weil diese lokal durchgeführt werden.

Mit verschlüsselter Datenübertragung, der Nutzung europäischer Rechenzentren und dem Löschen der Daten in der Cloud nach der Berechnung wird zugleich den Anforderungen nach Datenschutz und Vertraulichkeit Rechnung getragen. Mit zielgerichteter deutschsprachiger Unterstützung zum Einstieg in die Simulation und beim Support sind außerdem die zeitlichen Aufwände sehr gering. Auch für bestehende Kunden kann die Cloudlösung ein interessantes Angebot darstellen: Wenn Kapazitätsengpässe entstehen, kann die Berechnung in der Cloud eine flexible Kapazitätserweiterung bieten.

Neue datenbasierte Auswertungsmöglichkeiten

Der Einsatz künstlicher Intelligenz in Entwicklungsprozessen wird gerade stark diskutiert. Es wird sehr spannend sein, wie künstliche Intelligenz und FEM-Simulation von Umformprozessen künftig miteinander kombiniert werden, aber es ist ebenso spannend, wie einfacher zu handhabende algorithmische Auswertungen die Interpretation von Simulationsergebnissen schneller und sicherer machen.

Zum Beispiel wurde in Qform ein Kriterium implementiert, mit dem Falten und Saugstellen vom Benutzer schnell erkannt werden können. Diese Stellen lassen sich dann vom Konstrukteur bezüglich des Stoffflusses genauer analysieren. Darüber hinaus kann mit den Ergebnissen eine Optimierung der Stadienfolge angestoßen werden.

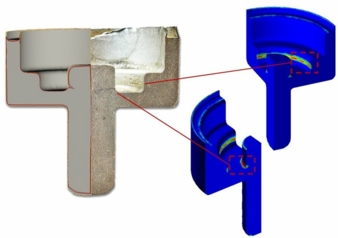

Ein Wesenszug von Industrie 4.0 ist die Verknüpfung von Ergebnissen aus der Produktion mit Entwicklungsabläufen. Demnach ist es nur konsequent, Informationen über Werkzeugbrüche zu nutzen, um diese künftig abzustellen. Mit einem Reverse-Engineering-Ansatz lassen sich die Belastungen von ausgefallenen Werkzeugen berechnen und bei Neuentwicklungen oder Optimierungen dazu nutzen, diese Belastungshöhen zu vermeiden und damit längere Standzeiten zu erzielen. Notwendig dazu sind stabile, schnelle Simulationen von Umformprozessen, in denen die Umformung des Werkstücks und die Belastung des Werkzeuges miteinander gekoppelt berechnet werden. Zudem müssen geeignete Schädigungsmodelle eingesetzt werden, um die Ermüdung des Werkzeuges korrekt zu berechnen und auf Basis dieser Ergebnisse die Werkzeuggeometrien oder den Prozess optimieren zu können. Qform stellt hierzu ein fortgeschrittenes Schädigungsmodell samt Parameter für gängige Werkzeugstähle zur Verfügung, mit denen die Anzahl der Belastungszyklen bis zum Bruch berechnet werden kann.

Macht die Software bald alles selbst?

Stand der Technik bei der Nutzung von Umformsimulationen ist es, dass der Bediener eine Simulation aufsetzt, dieses laufen lässt, die Ergebnisse interpretiert und dann gegebenenfalls in Konstruktions- und Berechnungsschleifen die Prozessauslegung optimiert. Die nächste Stufe der Digitalisierung wird aber auch in diesem Bereich gezündet. So ist es seit Längerem in Qform möglich, bestimmte Eingangsgrößen der Simulation schon bei der ersten Modellerstellung als Variablen anzugeben, sodass der Preprozessor automatisch eine Reihe von Modellen aufstellt, die nacheinander berechnet werden.

Die konsequente Weiterentwicklung ist es, Simulationsergebnisse automatisch auszuwerten und auf dieser Basis optimierte Eingangsgrößen zu setzen, um den manuellen Eingriff in die Simulationskette zu minimieren. Dies kann sich einerseits auf Größen erstrecken, die Eingangsgröße einer Simulation sind: Zum Beispiel lässt sich eine Werkzeugtemperatur so wählen, dass während der Umformung eine maximale Temperatur im Werkstück nicht überschritten wird. Mittels fortgeschrittener Steuerung des Umformsimulationsprogramms kann aber sogar eine automatische Optimierung von Werkzeuggeometrien ins Auge gefasst werden, wiederum um manuelle Interaktionen zu minimieren.

Industrie 4.0 – Umformsimulation 4.0

Das Schlagwort Industrie 4.0 mit seinen zahlreichen Möglichkeiten für Interpretation und unterschiedlichster realer Ausgestaltung beschäftigt die Fertigungsindustrie seit seiner Prägung vor knapp zehn Jahren. Tatsächlich werden Themen, die sich unter das Dach Industrie 4.0 einordnen lassen, schon länger in der Industrie behandelt. So zog die Prozesssimulation in den 1990ern in die Industrie ein und hat sich mit steigender Rechnerleistung und zunehmend einfacher zu bedienender Software inzwischen weit etabliert. Es wird deutlich, dass aber auch Gedanken der Industrie 4.0 in der Anwendung der Simulation Fuß fassen und die Vernetzung zwischen realer und digitaler Welt stetig voranschreitet.

Dr.-Ing. Hans-Willi Raedt, Prosimalys, Dipl.-Ing. Dmitry Gerasimov, Quantorform

Prosimalys GmbH

Messerschmittstraße 2

86825 Bad Wörishofen

Tel.: +49 173 5626178

drraedt@prosimalys.de

www.prosimalys.de

Quantorform Ltd.

Bldg. 2, 16, 2nd Yuzhnoportoviy Proezd

RUS-115088 Moskau

Tel.: +7 499 6430453

sales@qform3d.ru

www.qform3d.ru