30.11.22 – Additive Fertigung

Mit dem E-Renner auf der Überholspur

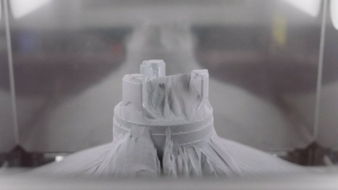

Rennstallfeeling ohne Benzin in der Luft, dafür Tempo voll unter Strom? Für das Greenteam der Uni Stuttgart und ihren vollelektrischen Rennwagen wird das in der „Formula Student“ Realität. Dass sich das Rennteam ganz vorn auf den Ranglisten platziert, ist auch einem additiv gefertigten Radträger zu verdanken.

Beim Greenteam der Universität Stuttgart widmen sich insgesamt 70 Studenten ein ganzes Jahr lang ausschließlich einem vollelektrischen Rennwagen – von der Entwicklung über Bau bis hin zur Teilnahme an der Formula-Student-Saison. Dass sich der Aufwand auszahlt, belegen die Erfolge: Seit 2009 zählt das Team zu den Top 10 der Welt und brach bereits zweimal den Weltrekord für die Beschleunigung von 0 auf 100 km/h. Hypercars wie ein „Porsche 918 Spyder“? Kennen den E-Renner aus Stuttgart am besten von hinten. Der jüngste Erfolg des Teams: In dieser Saison sicherte es sich den ersten Platz auf der Weltrangliste.

Vollelektrisch in Richtung Siegerpodest

Genau genommen sind es seit 2016 sogar zwei Autos, an denen die immer neu zusammengestellten Teams Jahr für Jahr arbeiten: ein konventionelles Modell mit Fahrer und ein Driver-less-Fahrzeug, das dank Sensoren und künstlicher Intelligenz ohne direkten menschlichen Eingriff Rennen bestreitet. Für die Saison 2021 hatte sich das Team einmal mehr vorgenommen, der Konkurrenz davonzufahren. „Wir sind eines der besten Teams, weswegen der Sieg für uns alles bedeutet“, betont Maximilian Ziegler, der für die Gesamtfahrzeugleitung Mechanik und die Entwicklung der neuen Radträger verantwortlich ist. Eine Schlüsselrolle bei diesem Vorhaben kam laut Ziegler den neuen, additiv gefertigten Radträgern zu: „Mit ihnen bekommt unser Modell ,E0711-11 Evo' enormes Potenzial, wobei besonders die Verlagerung der Elektromotoren in die Räder die Aerodynamik entscheidend verbessert.“

So fortschrittlich die neuen Radträger sind, so komplex ist ihre Fertigung. „Daher waren für deren Produktion unbedingt auf das Wissen und die Erfahrung aus der Industrie angewiesen“, räumt Ziegler ein. Folglich ging es mit den Experten für additive Fertigung von Renishaw zunächst daran, die Komponenten für den 3D-Druck zu optimieren. Doch die nächste Herausforderung lauerte schon, wie Ziegler erklärt: „Nach dem 3D-Druck brauchten wir eine Lösung, um einige Oberflächen zu bearbeiten.“ Doch die Suche war alles andere als einfach, schreckte die Aufgabe doch viele Firmen schon im Vorfeld ab: Die Kombination aus einem komplexen Bauteil mit Durchmessern über 120 mm, geringen Wandstärken von unter 1 mm und engen IT6-Toleranzen an den zu bearbeitenden Innen- und Außenflächen war zu vielschichtig.

Analysieren geht über experimentieren

Nach intensiver Recherche kontaktierte Ziegler schließlich Ceratizit. Für das Global Project Engineering Team gehören komplexe Zerspanungslösungen für anspruchsvolle Automotivekunden zum täglichen Geschäft. Ceratizit-Projektmanager Tim Haudeck nahm die Herausforderung an: „Wir sind ständig mit den Grenzen des Möglichen konfrontiert und suchen immer wieder Lösungen, um solche Limits aus dem Weg zu räumen. Beim Greenteam-Projekt konnten wir unser Know-how für die E-Mobility unter Beweis stellen.“

Gemeinsam mit dem Greenteam und Renishaw analysierten Haudeck und sein Team die Bauteile, die Anforderungen an den 3D-Druck sowie die Nachbearbeitung, um die Radträger weiter zu optimieren. „Uns war schnell klar: Mit einer Standardlösung würden wir kaum die geforderten Toleranzen einhalten“.

Die Lösung: U-Achse und 3D-Druck

Doch selbst mit einer Sonderlösung waren die Anforderungen hoch. „Für die Bearbeitung auf einer 5-Achs-Maschine mit HSK63-Schnittstellte mussten wir die Unwucht reduzieren und das Gewicht minimieren. Ansonsten wären die geforderten Toleranzen nicht einzuhalten. Wo war der Ausweg? Ganz klar in einer additiv gefertigten Lösung“, so Haudeck weiter.

Um die IT6-Toleranzen zu erreichen, sollten alle wichtigen Durchmesser und Passungen in einer Aufspannung bearbeitet werden. Hierfür konstruierte das Engineering Team einen additiv gefertigten Aufsatz mit zwei Aufnahmen für Wendeschneidplatten und einem Schwingungsdämpfer, der auf eine U-Achse montiert wird. Das leichte, FEM-optimierte Design nimmt die bei der Zerspanung auftretenden Kräfte optimal auf, per additiver Fertigung wurde sogar eine Kühlung direkt an der Schneide realisiert.

Erstklassig dank additiv gefertigter Radträger

Den Entwicklungsprozess zu begleiten und die Bearbeitung des eigenen Bauteils zu verfolgen, war auch für Ziegler ein Highlight: „Die Arbeit mit Ceratizit und Renishaw war fantastisch: Alle kommunizierten auf Augenhöhe miteinander und teilten dieselbe Leidenschaft.“ Hat sich jedoch der erhebliche Aufwand für die additiv gefertigten Radträger gelohnt? „Auf jeden Fall, konnten wir doch bei vier Rennen in der Saison 2021 in der Gesamtwertung zweimal den ersten und einmal den zweiten Platz abräumen. Das Auto ist so wie wir es uns erträumen konnten. Für mich persönlich war aber auch die Zusammenarbeit mit Ceratizit super, es ist perfekt gelaufen“, freut sich Ziegler über den Ausgang der Saison.

Für Haudeck ist das Greenteam-Projekt ein Aushängeschild dafür, was moderne Fertigungsverfahren und das Know-how der Ceratizit-Mitarbeiter leisten können. „Komponenten wie der Radträger des Greenteams hätte man noch vor ein paar Jahren nicht herstellen können. Erst durch die additive Fertigung und das notwendige Know-how sind solche Teile realisierbar. Mit unserer Erfahrung in der Automotive- und E-Mobility-Branche sowie mit unserem „Global Project Engineering“-Team sind wir für die Anforderungen der Automobilindustrie bestens aufgestellt.“

Universität Stuttgart

Keplerstraße 7

70174 Stuttgart

Tel.: +49 711 6850

poststelle@uni-stuttgart.de

www.uni-stuttgart.de

Ceratizit Deutschland GmbH

Daimlerstraße 70

87437 Kempten

Tel.: +49 831 570100

info@ceratizit.com

www.ceratizit.com