20.11.25 – Additive Fertigung

Fronius: Schichtbetrieb im Metall-3D-Druck

Fronius präsentiert mit CMT Additive Pro einen auf 3D-optimierten Schweißprozess, der mit gleichmäßigem Lagenaufbau und hoher Stabilität aufwartet.

Auf Wunsch unterstützt der österreichische Schweißexperte auch mit seiner Schweißexpertise: Im eigenen Prototypen-Zentrum werden Schicht für Schicht Bauteilgeometrien real, die gestern noch unmöglich schienen. In der Automobil-, Öl- und Gasindustrie, der Luft- und Raumfahrt, beim Bau von Schiffen, Zügen und Baumaschinen sowie im Werkzeugbau ist Metall-3D-Druck auf dem Vormarsch. Verglichen mit herkömmlichen Produktionsverfahren wie Gießen, Zerspanen oder Fräsen ist hier der Bedarf an Formen und Werkstoff gering. Das spart Zeit und Material und verleiht enorme Flexibilität beim Gestalten und Anpassen unterschiedlicher Bauteile.

Wettbewerbsfähigkeit

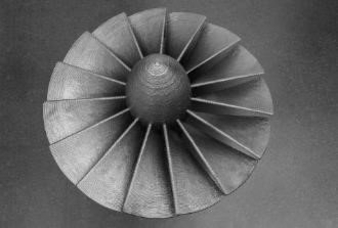

Besonders dort, wo der Individualisierungsgrad hoch ist, hat die additive Fertigung enormes Potenzial. Heute können einzigartige Metallkomponenten in komplizierten Geometrien gedruckt werden. Ein Beispiel dafür ist die Beschleunigung des Prototypenbaus (Rapid Prototyping), die es den Herstellern ermöglicht, ihre Produktdesigns schnell anzupassen und zu verfeinern, bevor sie zur Massenproduktion übergehen. Ab sofort sind auch Topologie-Optimierungen möglich, die mit herkömmlichen Methoden nicht herstellbar waren.

Metall 3D-Druck vereinfacht auch Reparaturarbeiten und das On-Demand-Drucken von Ersatzteilen. Es erlaubt Bauteil-Fertigung Just-in-time, sodass Lagerhaltung und -kosten entfallen. Betriebe werden wettbewerbsfähiger und können die Entwicklungszyklen immens verkürzen, was in unserer eruptiven und volatilen Zeit ein großer Vorteil ist.

Technologie

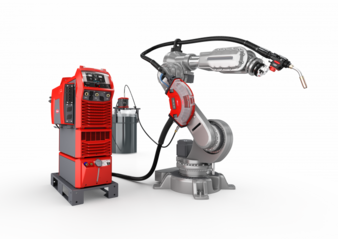

„Für ein gutes Metall-3D-Druckergebnis ist der richtige Schweißpfad mit den passenden Schweißparametern und -prozessen entscheidend“, erklärt Philipp Roithinger, Experte für additive Fertigung bei Fronius International. „Voraussetzung ist jedoch ein Hochleistungsschweißsystem, das die Pfadgenauigkeit des Schweißbrenners präzise sicherstellt.“ Mit der neuen iWave Multiprocess Pro in Kombination mit der optimal auf den 3D-Metall-Druck abgestimmten Kennlinie Fronius CMT Additive Pro, steht ab sofort dieses perfekt aufeinander angepasste Equipment zur Verfügung. Diese Komplettlösung ist mit gängigen Robotersystemen für die additive Fertigung kompatibel und eröffnet eine Vielzahl an Möglichkeiten.

Mit CMT (Cold Metal Transfer) verfügt Fronius seit Jahrzehnten über einen besonders stabilen, gut kontrollierbaren und vergleichsweise kühlen Schweißprozess. Weltweit wird dieser bereits heute im 3D-Druck bevorzugt eingesetzt. Naheliegend, dass der österreichische Innovationsführer CMT nun speziell für Metall-3D-Druck optimiert und das gesammelte Knowhow in die Entwicklung von Fronius CMT Additive Pro gesteckt hat. Der integrierte Abschmelzraten-Stabilisator gewährleistet einen konstanten Drahtvorschub, was zu einem gleichmäßigen und vorhersehbaren Lagenaufbau führt. Dies verbessert die Gesamtstabilität des Fertigungsprozesses erheblich.

„Ein weiteres Novum ist der regulierbare Wärmeeintrag, der das Höhen- und Breitenverhältnis der Schweißraupe konstant hält, egal welche Temperatur das Grundmaterial oder die zuvor geschweißte Lage aktuell noch hat. Üblicherweise wird eine Schweißlage breiter und flacher, wenn das Bauteil bereits erwärmt ist“, führt Roithinger aus. „Die Leistungskorrektur wirkt dem entgegen, sodass Lage für Lage immer gleiche Schweißnähte übereinandergestapelt werden können.“

Ein Schweißstart innerhalb des Aufbauprozesses stellt beim Metall-3D-Druck ebenfalls ein wichtiges Kriterium dar. Bindefehler oder eine Überhöhung des Schweißstartbereiches können die Qualität des Ergebnisses beeinträchtigen. Fronius löst dies mit der Pulsed-Hot-Start-Funktion, die durch den Schweißstart im Pulslichtbogen gleichzeitig ausreichenden Einbrand und eine konstante Lagenhöhe erzielt. Dabei wird alles automatisch geregelt, es sind keine extra Einstellungen nötig.

Das Fronius Entwicklerteam hat CMT um wertvolle Features für optimale 3D-Druck-Ergebnisse ergänzt und alles in einer Kennlinie vereint. Mit noch mehr Lösungen für anspruchsvolle Schweißherausforderungen kann das Experten-Team im Fronius Prototypen-Zentrum aufwarten.

Machbarkeit

Im Prototypen-Zentrum stellt Fronius ein umfassendes Dienstleistungspaket zur Verfügung. Hier werden maßgeschneiderte Lösungen für individuelle Anforderungen entwickelt und die additiven Fertigungsprozesse der Kunden optimiert oder hochkomplexe Bauteile realisiert. Von der anfänglichen Beratung und Machbarkeitsprüfung bis hin zur Entwicklung und Produktion von Teilen, erfolgt alles in enger Abstimmung mit dem Auftraggeber und unter einem Höchstmaß an Diskretion. Ziel ist, die Time-to-Market zu minimieren und das volle Potenzial von Innovation und Technologie in den Projekten auszuschöpfen. Experten unterstützen bei der Fertigung der ersten Prototypen und Vorserien und ermöglichen einen reibungslosen Einstieg in den additiven Fertigungsprozess. Darüber hinaus erhalten Sie valide Empfehlungen zu Schweißprozess, Wirtschaftlichkeit, Qualität und Umsetzungsoptionen oder den Kosten für den Prototyp sowie den Produktionsstart. Das 900 qm große Prototypen-Zentrum in Wels, Österreich, verfügt dafür über mehrere abgeschottete Roboterzellen und Anlagen und bietet Full Service inklusive Offline-Programmierung und Simulationen, metallurgischen Untersuchungen, 3D-Bauteilvermessung, lückenloser Datendokumentation und vielem mehr.