31.05.24 – Produktionstechnik-Forschung in Hannover

Ein Einrichtassistenzsystem bei Transferpressen

Einrichtvorgänge an Stufen- und Transferpressen sind aufwändig und komplex – und binden dadurch wertvolle Ressourcen in der Produktion. Ein Einrichtassistenzsystem auf Basis von Künstlicher Intelligenz (KI) kann Abhilfe schaffen. Das IFUM und das IMR arbeiten daran.

Die äußeren Einflüsse auf die Qualität umformtechnisch produzierter Bauteile sind vielfältig und komplex. Besonders bei mehrstufigen Prozessen, bei denen nacheinander beispielsweise tiefgezogen, geprägt und geschnitten wird, interagieren sie untereinander und überlagern sich. Dabei variieren manche Prozessparameter teilweise unsystematisch (beispielsweise Temperaturen), andere schlecht vorhersagbar im Laufe der Zeit (etwa Verschleiß an Werkzeug und Maschine). All das kann sich negativ auf die Eigenschaften der produzierten Werkstücke auswirken. Ändern sich die Prozessparameter in einer Stufe und führen dort zu veränderten Umformkräften, beeinflusst dies über die Presse auch andere Stufen.

Nachjustierungen

Werden Qualitätskriterien nicht erfüllt und somit Ausschuss hergestellt, unterbricht man die Produktion. Die Produktionsanlage wird dann zur Wiederherstellung der Gutteilproduktion nachjustiert. Da die Ursache für die Qualitätsabweichungen nicht immer direkt erkennbar ist oder unmittelbar behoben werden kann, ist eine Wiedereinrichtung je nach Komplexität des Werkzeugsatzes häufig ein aufwändiger Job. Temperaturänderungen, Verschleiß oder chargenabhängige Änderungen der Materialeigenschaften können von der Person, die die Maschine bedient, nicht beeinflusst werden. Beeinflusst werden können die Einbauhöhen der einzelnen Stufen, die Beölung des Blechbandes oder Maschineneinstellungen wie die Hubzahl oder die Stößeltrajektorie.

Das Bedienpersonal verwendet bei der Wiedereinrichtung Erfahrungswissen, in dem implizit auch Eigenschaften der verwendeten Maschine enthalten sind. Da die unerwünschten Veränderungen der hergestellten Werkstücke beziehungsweise die Prozessabweichungen nicht immer an der Ursache bekämpft werden können, kann die Wiedereinrichtung nicht explizit simuliert werden. Die einrichtende Person schließt dabei sozusagen die Lücke zwischen der Umformsimulation und der Realität.

Datenbasierter Einsatz von KI

An dieser Lücke setzen aktuelle Arbeiten am Institut für Umformtechnik und Umformmaschinen (IFUM) und am Institut für Mess- und Regelungstechnik (IMR) der Leibniz Universität Hannover an. Den Instituten ist es gemeinschaftlich gelungen, innerhalb des SPP2422 „Datengetriebene Produktion“ das Vorhaben „Einrichtassistenzsystem für Transferpressen auf KI-Basis“ zu gewinnen.

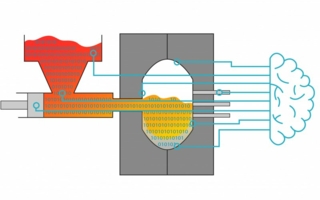

In diesem Teilprojekt wird versucht, Prozessdaten mit domänenspezifischem Wissen so aufzuarbeiten, zu kombinieren und zu nutzen, dass die genannte Lücke zwischen bestehenden Modellierungsansätzen und der Realität unter Einsatz von KI überbrückt wird. Münden werden die Arbeiten in einer Einrichtsoftware, welche dem Maschinenbediener oder der Maschinenbedienerin fundierte Handlungsempfehlungen noch während des Einrichtvorganges gibt.

Zunächst aber müssen die versuchstechnischen Voraussetzungen zur Generierung von Daten geschaffen werden. Diese Daten sind die Voraussetzung für die messdatenbasierte Modellierung eines mehrstufigen Einrichtungsvorgangs von Umformprozessen im Dauerlauf. Dies geschieht am Beispiel eines repräsentativen Demonstratorbauteils, welches an eine PKW-Bremsträgerplatte angelehnt ist. Ein Transferwerkzeugsatz zur Herstellung des Demonstratorbauteils wird konzipiert, konstruiert, gefertigt und mit Sensorik versehen. Vereinfacht zusammengefasst wird bei dessen Herstellung eine Art Teller mit unterschiedlich tiefen Formelementen gezogen und Löcher hineingeschnitten, während eine größere Zahl prozessnaher Messgrößen wie Stufenkräfte und Temperaturen akquiriert werden. Am Ende werden geometrische Qualitätsgrößen an den hergestellten Werkstücken ermittelt.

Einrichtversuche

Der Transferwerkzeugsatz wird in eine Versuchspresse eingebaut und vielfach unter verschiedenen Randbedingungen zur Gutteilproduktion eingerichtet. Die dabei aufgenommenen Messdaten enthalten in Kombination mit den eingestellten Stellgrößen und den Qualitätsgrößen der entstehenden Werkstücke implizites Erfahrungswissen des Einrichters, wie Prozessabweichungen mittels Variation der Stellgrößen behoben werden können.

Während der Einrichtversuche erfolgt die Variation der Randbedingungen in einer Größenordnung, wie sie etwa infolge von Temperaturänderungen, Änderungen der Materialeigenschaften/-dicke oder variabler Richthistorie auch in der Produktion auftreten können. Der Einrichter versucht dabei, die geänderten Prozessbedingungen mittels geeigneter Justierung der ihm zur Verfügung stehenden Stellgrößen zu kompensieren. Jede Einrichtung endet bestenfalls mit der Wiederherstellung der Gutteilproduktion.

Ein wesentlicher Teil der Untersuchungen wird der Aufrechterhaltung der Gutteilproduktion unter fortschreitendem Verschleiß der Werkzeuge gewidmet. Auch hierbei justiert der Einrichter die Stellgrößen bei Nichterfüllung der Qualitätskriterien so, dass am Ende der mehrstufigen Umformung Gutteile entstehen. Sind die Werkzeuge jedoch zu stark verschlissen, müssen sie aufwändig mechanisch nachbearbeitet oder ausgetauscht werden. Das Verständnis, wie in der Praxis dabei anhand welcher Kriterien vorgegangen wird, ist eines der ambitionierten Ziele des Vorhabens. Erhofft werden auch Erkenntnisse, wie die Geometrien von Zwischenstufen möglichst wenig verschleißanfällig gestaltet werden können. Bei jedem Einrichtvorgang entsteht ein Datensatz. Alle entstehenden Datensätze werden zum Training geeigneter KI-Modelle verwendet, welche im Laufe des Projekts aufgestellt werden. Mit diesen werden die Wechselwirkungen zwischen Prozessabweichungen vom Idealzustand, Ursachen und möglichen Abhilfemaßnahmen identifiziert.

Grundlage eines Einrichtassistenten

Die datengetriebene Prozessmodellierung basiert auf zwei Teilmodellen: Das erste KI-Modell prädiziert die im Prozess messbaren, akquirierten Systemgrößen (wie Kräfte) auf Basis der Prozesseingänge (wie Einrichthöhen), welche teilweise vom Einrichter beeinflussbar sind. Zur späteren Abbildung des Verschleißfortschritts werden insbesondere auch erinnernde (rekurrente) Netztopologien erforscht. Ein zweites KI-Modell prädiziert daraus Qualitätsmerkmale als Differenzvektor bezüglich optimaler und prädizierter Geometriemerkmale zur Bewertung der Güte der aktuellen Prozessrandbedingungen. Dieses vollständig virtuelle Prozessmodell wird zur Ableitung von Handlungsempfehlungen für eine optimale Maschineneinrichtung in eine nichtlineare Parameteroptimierung eingebettet. Auf dieser Basis wird der Aufwand der manuellen Einrichtung minimiert.

Die so bestimmten Parameterkonfigurationen werden der einrichtenden Person vom Assistenzsystem bei jedem Einrichtvorgang mitgeteilt. Sofern die Empfehlungen des Einrichtassistenten nur teilweise zu einer Verbesserung der Bauteilqualität beitragen und eine Finalisierung durch den Einrichter auf Basis seiner Erfahrung erforderlich ist, entsteht ein neuer Trainingsdatensatz für das datenbasierte KI-Modell. Bei einer künftigen produktionsbegleitenden Implementierung würden die Trainingsdaten auf diese Weise stets auf dem aktuellen Stand des Produktionssystems gehalten werden. Die Hinweise des Einrichtassistenzsystems können somit zu einer erheblichen Verkürzung von Wiedereinrichtvorgängen an Stufenpressen und einer entsprechenden Produktivitätssteigerung führen und eröffnen Möglichkeiten zur Steigerung der Vorhersagegenauigkeit von Umformsimulationen komplexer Mehrstufenprozesse.