21.11.22 – Oberflächenbearbeitung

Sandstrahlen mit Licht

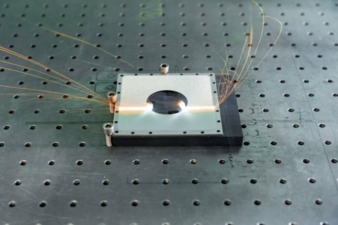

Um Oberflächen mit Laserstrahlen reinigen und strukturieren zu können, hat das Fraunhofer-Institut für Werkstoff- und Strahltechnik in Dresden die Technologie „Lightblast“ entwickelt – und transferiert sie nun in die Zulieferindustrie des Automobilbaus, die Halbleiterfertigung und weitere Branchen.

Die Forschenden des Fraunhofer IWS sehen in dem Verfahren erhebliches ökologisches und ökonomisches Potenzial: „Das ist wie Sandstrahlen mit Lichtgeschwindigkeit“, meint Dr. Patrick Herwig, der am Institut die Gruppe Laserschneiden leitet. „Wir ermöglichen es damit der Industrie, Anlagen und Bauteile schneller, umweltfreundlicher und sauberer als bisher zu bearbeiten. Außerdem ist unser Verfahren im Serieneinsatz preiswerter als das klassische Sandstrahlen, wenn man die gesamte Fertigungskette betrachtet. Wir sind uns sicher, dass sich Lasertechnik für die Unternehmen lohnt.“ Erste Anwendungsbeispiele bereitet das Fraunhofer IWS derzeit mit verschiedenen Endanwendern vor. Dort könnten die Laseranlagen schon bald die Sandstrahlanlagen nach und nach ablösen.

Energiereiches Licht ersetzt Sandkörner

Das Marktpotenzial ist erheblich. Denn die Zahl der Branchen, in denen klassische Sandstrahlanlagen zum Einsatz kommen, nimmt zu: Sie beseitigen nicht nur jegliche Verunreinigung auf verschiedensten Bauteilen, sondern rauen diese vor der Beschichtung definiert auf und können so das Ergebnis des Beschichtungsprozesses optimieren. Gelegentlich setzen sich Sandpartikel in der behandelten Oberfläche fest, die auch nach intensiver Reinigung als Defekt zurückbleiben. Bei den herkömmlichen Verfahren beschleunigt ein Druckluftstrahl Sand mit hoher Geschwindigkeit auf die zu bearbeitende Oberfläche. Die scharfkantigen Sandpartikel reißen Teile der Oberfläche mit sich, wobei sich die scharfen Kanten abnutzen und sich mit dem entstehenden Staub vermischen. Mit jedem Einsatz verunreinigt das Strahlmedium mehr und wird stetig rundgeschliffen. Das Prozessergebnis verschlechtert sich kontinuierlich. Letztlich muss das Gemisch als Sondermüll entsorgt werden, was die Umwelt belastet und zusätzliche Kosten verursacht.

Das Fraunhofer IWS setzt daher statt der Sandkörner energiereiches Licht ein, um zu reinigen und aufzurauen. Das dafür entwickelten Forschende das laserbasierte Verfahren Lightblast soll Reinigungs- und Strukturierungsaufgaben deutlich schneller realisieren als herkömmliche Verfahren und im Serieneinsatz niedrigere Betriebskosten verursachen. Der Prozess lässt sich zudem mit positiven Auswirkungen auf Qualität, Prozesskontrolle und Arbeitsschutz leichter automatisieren. Darüber hinaus arbeitet das System wesentlich präziser als eine Sandstrahlanlage, weil ein Laserstrahl mit weniger als 50 µm Durchmesser einen mehrere Zentimeter breiten Partikelstrom ersetzt. „Wir arbeiten gewissermaßen mit einem Skalpell statt mit einer Keule“, so Herwig. Wie rau die Oberfläche am Ende wird, lässt sich mit der neuen Methode ebenfalls sehr fein justieren.

Entlastung für die Umwelt

Abgesehen von Kosten- und Qualitätsvorteilen erhält für viele Industrieanwender die ökologische Bilanz ihrer Fertigungsprozesse ein immer größeres Gewicht. Entscheidend ist daher mit Lightblast: Das lichtbasierte Bearbeiten kommt ohne Chemikalien für die Reinigung aus. Die Laserstrahlanlage bearbeitet präzise nur die gewünschten Flächen, verbraucht dabei weder Sand noch Material zum Abkleben und spart somit Sondermüll sowie Klebebandabfall ein. Der Laserstrahl verdampft Teile der Oberfläche, der expandierende Dampf reißt feste Bestandteile mit sich und erzielt eine definierte Rauheit.

Die Vorteile des Lichtsandstrahlens haben bereits mehrere Industrieunternehmen erkannt. Sie wollen die Technologie nun schrittweise gemeinsam mit den Fraunhofer-Forschern in die Fertigungspraxis überführen. Zum Beispiel entwickelt das Fraunhofer IWS mit dem Unternehmen C4 Laser Technology aus Freital das Verfahren weiter, um Hartstoffbeschichtungen mittels Lasertechnik zu strukturieren und die Endbearbeitung mit Blick auf Kosten und Umweltverträglichkeit zu verbessern.

„Jede Bremsscheibe ist anders“, bezieht sich René Bischoff, Chief Technology Officer bei C4 Laser Technology, auf eine konkrete Anwendung. „Faktoren wie die chemische Materialzusammensetzung, Abkühlgeschwindigkeiten, der Zustand der Bearbeitungswerkzeuge oder die oberflächennahe Grafitstruktur sind nur ein paar wenige Parameter, die einen nicht unerheblichen Einfluss auf den Beschichtungsprozess von Graugussoberflächen ausüben. Zusammen mit dem Fraunhofer IWS haben wir ein Weg gefunden, um den Reibband-Oberflächenzustand des Bremsscheibenrohlings vor der Beschichtung zu normieren. So ist es uns gelungen, den Normierungsprozess vollständig automatisierbar und kostengünstig zu gestalten und die Prozessfähigkeit zu steigern.“ Als Teil der Fertigungskette soll das Verfahren zu einer preislich attraktiven Bremsscheibe beitragen, deren deutlich verlängerte Lebensdauer dafür sorgt, dass künftig weniger Feinstaub im Straßenverkehr entsteht. Das Dresdner Institut bringt dafür unter anderem seine Expertise bei der Konzeption laserbasierter Fertigungsverfahren und der Softwareentwicklung für die Prozesskontrolle ein.

Generell lässt sich die neue Methode überall dort einsetzen, wo Bauteile gereinigt, vorstrukturiert oder aufgeraut werden müssen, um sie anschließend zu beschichten. Dafür sind weitere Entwicklungsschritte geplant.

Fraunhofer-Institut für Werkstoff- und Strahltechnik

Winterbergstraße 28

01277 Dresden

Tel.: +49 351 833910

info@iws.fraunhofer.de

www.iws.fraunhofer.de