24.10.23 – IFW Hannover

Mit dem Carbon-Leichtbau auf den Acker

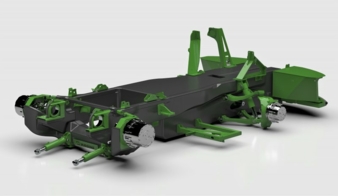

Nachhaltigkeit in der Landwirtschaft: Eine Carbon-Leichtbau-Innovation halbiert das Gewicht des Krone Big X Feldhäckslers.

Um die CO2-Emissionen im Nutzfahrzeug- und Agrarsektor zu senken, wird nach neuen Wegen zur Gewichtsreduzierung der meist tonnenschweren Maschinen gesucht. Ein Ansatz ist dabei der Strukturleichtbau unter Anwendung innovativer Materialkonzepte, wie z. B. Faserverbundwerkstoffe. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover hat im Projekt AgriLight zusammen mit seinen Projektpartnern ein Carbon Chassis für den Krone Big X entwickelt. Mit der innovativen Konstruktion kann das Chassisgewicht des Feldhäckslers bei gleichzeitig höherer Verwindungssteifigkeit um 50 % gesenkt werden.

Geringeres Gewicht, weniger Bodenverdichtung

Um größere Felder effizienter bearbeiten zu können, ist die Leistungsfähigkeit landwirtschaftlicher Erntemaschinen in den letzten Jahrzehnten stark gestiegen. Durch die höheren Leistungen der Maschinen hat auch deren Gewicht zugenommen, was Herstellende an die Grenzen der straßenverkehrsrechtlichen Zulässigkeit bringt und Anwender mit stärkeren Bodenverdichtungen und höheren Spritverbräuchen konfrontiert. Diese Problematik wurde vom IFW zusammen mit den Projektpartnern Krone GmbH & Co. KG, M&D Composites Technology GmbH und dem Institut für Polymerwerkstoffe und Kunststofftechnik (PuK) der TU Clausthal im Forschungsprojekt AgriLight adressiert. Indem das Chassis des Krone Big X grundlegend neu gedacht in eine innovative Faserverbund-Konstruktion überführt wurde, konnte sein Gewicht signifikant reduziert werden.

Dickwandige Faserverbunde

Besondere Herausforderungen ergaben sich aus den unterschiedlichen Materialeigenschaften von Faserverbunden und metallischen Werkstoffen, der damit einhergehenden Komplexität bei der Auslegung dickwandiger Faserverbundstrukturen und der Integration des neuen, fasergerechten Designs in die vorhandene Fahrzeugstruktur. Die neuen Gestaltungsmöglichkeiten der CFK-Monocoque-Bauweise wurden genutzt, um zusätzliche Vorteile für den Kunden zu schaffen. Darunter beispielsweise größere, integrierte Tanks und eine vereinfachte Reinigung der Maschine durch geschlossene Oberflächen. Für die Auslegung haben das IFW und das PuK gemeinsam eine Reihe verschiedener Harzsysteme untersucht, um die optimale Matrix für die Anwendung und das Herstellungsverfahren mittels Vakuuminfusion ohne Autoklaven zu finden. Zur Durchführung der Finite-Elemente-Simulation kam „Ansys Composite PrePost“ zum Einsatz. Es wurden sowohl Schalenmodelle der gesamten CFK-Struktur als auch detaillierte Analysen mittels Volumenmodellen erstellt. Basierend auf einem von Krone neu entwickelten Lastkollektiv wurden Konstruktionsanpassungen sowie Optimierungen im Laminataufbau vorgenommen. Neben der Gestaltung und Dimensionierung der Rahmenstruktur hat das IFW auch neue Ansätze für die faserverbundgerechte Einleitung von hohen Belastungen in die Rahmenstruktur von Nutzfahrzeugen erforscht. Mithilfe des innovativen hybriden Insertkonzepts, das optimal für das angedachte Vakuuminfusionsverfahren geeignet ist, können – zusammen mit klassischen Verbindungselementen wie Schrauben und Bolzen – erheblich höhere Lasten in die Faserverbundstrukturen eingeleitet werden, ohne dass die Vorspannkräfte vom Laminat getragen werden müssen. Das Ergebnis des Entwicklungsprozesses ist ein innovatives Carbon-Chassis, welches eine Gewichtsreduktion von 50 % im Vergleich zum Stahlrahmen aufweist und dabei eine höhere Rahmensteifigkeit bietet.

Prototypen-Bau

Im nächsten Schritt wird ein Prototyp des Chassis bei M&D Composites Technology hergestellt. Dafür wird zunächst der Werkzeugbau durchgeführt, gefolgt von der Produktion der einzelnen Schalenbauteile des Monocoques. Anschließend wird dieser Prototyp bei Krone einer dynamischen Strukturprüfung unterzogen, bei der auf dem X-Poster das entwickelte Lastkollektiv abgefahren wird. Dabei werden die Ergebnisse der Auslegung sowie die zugrunde liegenden Finite-Elemente-Modelle validiert. Das Hauptziel dieser Untersuchung besteht darin, sicherzustellen, dass sowohl das Chassis auf Basis von Kohlenstofffasern als auch die in stark beanspruchten Bereichen eingesetzten hybriden Inserts über die gesamte Lebensdauer eines Fahrzeugs keine Schädigung aufweisen. Zur Erfassung der Belastungen und Verformungen des Chassis setzt das IFW ein Messkonzept um, dass sowohl Rayleigh- und DMS-Sensoren als auch optische 3D-Messungen einschließt. Durch den Entwicklungsprozess konnte das IFW seine Expertise in der Entwicklung und Auslegung von großen Faserverbundstrukturen sowie in der Konzeption anwendungsbezogener Krafteinleitungen weiter stärken und ausbauen.

Das Projekt wird im Rahmen des Technologietransfer-Programms Leichtbau (TTP LB) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert.