14.06.22 – Simulation

Korngrößenvorhersage mit „Digimu“

Digimu ist eine kommerzielle Software des französischen Herstellers Transvalor zur Simulation der Korngrößenentwicklung bei Warmumformprozessen. In einem Kooperationsprojekt wurde am Institut für Bildsame Formgebung der RWTH Aachen ein Digimu-Materialmodell für Inconel 718 entwickelt und validiert.

Mikrostrukturmodelle nehmen eine wichtige Rolle bei der Reduktion des experimentellen Aufwandes in der Prozessauslegung ein, da sie eine virtuelle Überprüfung der Auswirkung verschiedener Prozessstrategien auf die Korngrößenentwicklung ermöglichen. Bisher wurden in der Industrie hauptsächlich einfache JMAK-Modelle (Johnson-Mehl-Avrami-Kolmogorov) angewandt, weil sie für die Kopplung mit FE-Software leicht zu handhaben sind und in wenigen Sekunden Ergebnisse liefern. Durch ihren rein empirischen Ansatz besitzen diese Modelle in der Anwendung aber häufig einen sehr engen Gültigkeitsbereich bezüglich des Ausgangsmaterials und der Prozessrandbedingungen. Daher müssen zum Beispiel schon bei geringen Änderungen der Ausgangsmikrostruktur immer wieder neue Parametrisierungen der Materialmodelle für die gleiche Legierung durchgeführt werden, um die Mikrostrukturentwicklung bei der Warmumformung korrekt abzubilden.

Digimu ist eine neue Software aus dem Hause Transvalor, die für die physikalisch basierte Simulation der Mikrostrukturentwicklung während industrieller, mehrstufiger Umformprozesse entwickelt wurde [1]. Mithilfe des Vollfeldansatzes, das heißt unter Einbeziehung der Korntopologie und Nachbarschaftsbeziehungen, ist es möglich, die Korngrößenentwicklung für ein Referenzvolumenelement (RVE) visuell zu verfolgen. Dadurch besteht die Möglichkeit, über globale integrale Größen hinaus ortsaufgelöst Mikrostrukturinformationen zu ermitteln und Verteilungsdichtekurven ausgeben zu lassen. Beispiele hierfür sind die Versetzungsdichte für einzelne Körner und Korngrößenverteilungskurven.

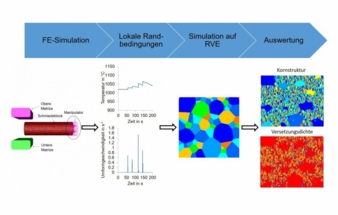

Bild 1 zeigt eine schematische Übersicht des Vorgehens bei der Simulation mit Digimu. Im ersten Schritt wird eine FE-Simulation des Umformprozesses durchgeführt. Anhand dieser werden die lokalen Randbedingungen extrahiert und in die Simulation anhand des RVE in Digimu übertragen. Anschließend kann das RVE ausgewertet werden.

Materialmodelle parametrisieren und validieren

Zur Simulation der Korngrößenentwicklung in Digimu müssen Parameter für die Mechanismen Kornwachstum, Verfestigung, dynamische Rekristallisation (DRX) und statische Rekristallisation (SRX) ermittelt werden. Am IBF wurde hierfür anhand eines lösungsgeglühten Halbzeugstabs aus Inconel 718 ein erstes Materialmodell für ein weites Prozessfenster entworfen.

Im Temperaturbereich zwischen 920 und 1170 °C sowie bei Umformgeschwindigkeiten von 0,001 bis 1 s-1 wurden Glüh-, Stauch- und Spannungsrelaxationsversuche durchgeführt sowie die Korngrößen und die Rekristallisationskinetik ausgewertet. Mithilfe dieser experimentellen Daten wurde anhand von iterativen Simulationsketten die Materialmodellparameter kalibriert. Eine detailliertere Übersicht des Parametrisierungsprozesses ist in [2] zu finden.

Für die Materialmodellvalidierung wurde eine Freiformschmiedung des Halbzeugstabs durchgeführt. Der Stab wurde dabei in zehn Stichen von Durchmesser 160 mm auf einen Rechteckquerschnitt mit dem Endmaß 87 x 87 mm geschmiedet. Die Starttemperatur der Schmiedung betrug 1020 °C, nach den Stichen vier, sechs und acht erfolgten Rückerwärmungen.

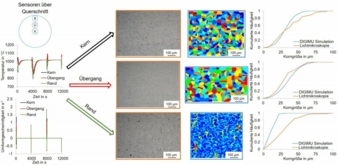

Zur Simulation der Mikrostrukturentwicklung beim Freiformschmieden mit Digimu werden für das RVE die lokalen Prozessrandbedingungen Temperatur und Umformgeschwindigkeit benötigt. Hierfür wurden mithilfe von „Forge“ der Schmiedeprozess simuliert und mittels Sensoren die Randbedingungen für den Kern, Übergang und Rand extrahiert.

Bild 2 zeigt eine Übersicht der lokalen Randbedingungen, den Vergleich der simulativen mit den experimentellen Mikrostrukturen nach Stich 10 sowie die zugehörigen Korngrößenverteilungen. Es wird deutlich, dass nach Stich 10 für den Kern- und Übergangsbereich eine sehr gute Übereinstimmung der Korngrößenverteilungen von Digimu-Simulation und Experiment erreicht wird. Für den Randbereich wird der Mikrostrukturzustand, das heißt vollständige Rekristallisation, korrekt wiedergegeben. Es zeigt sich aber eine deutliche Verschiebung zu kleineren Korngrößen in der Korngrößenverteilung nach Stich 10, weil die Randbedingungen hier die Grenzen der Parametrisierung überschreiten. Es ist daher essenziell, bei der Materialparametrisierung einen weiten Bereich an Randbedingungen abzudecken und in den Simulationen den Gültigkeitsbereich zu berücksichtigen. Des Weiteren kann bei Inconel 718 die Korngrößenentwicklung unterhalb einer Temperatur von etwa 1000 °C durch Zweitphasenpartikel beeinflusst werden, die in dieser Untersuchung noch nicht berücksichtigt wurden.

Erste Übertragung erfolgreich

Für eine erste Überprüfung der Allgemeingültigkeit des Inconel-718-Materialmodells wurden weitere Ausgangsmikrostrukturzustände des Schmiedeblocks untersucht und simuliert. Dabei wurden sowohl eine kleinere als auch eine größere mittlere Ausgangskorngröße verglichen zum originalen Materialzustand verwendet, der für die Modellparametrisierung genutzt wurde. An den beiden unterschiedlichen Ausgangszuständen wurden Doppelstauchversuche mit dem Umformdilatometer durchgeführt. Hierbei wird nach einer ersten Umformung bis zu einem Umformgrad von 0,3 eine Pausenzeit von 120 s bei der Prüftemperatur angeschlossen und anschließend erneut bis zu einem finalen Umformgrad von 0,6 umgeformt. Somit ergibt sich eine Kombination der vorliegenden metallphysikalischen Mechanismen ähnlich zu industriellen Prozessen mit initialer Verfestigung, DRX, SRX und Kornwachstum.

Bild 3 zeigt die neu eingestellten Ausgangsmikrostrukturen sowie jeweils ein Beispiel des Doppelstauchversuchs. Mit der Digimu-Simulation können für beide neuen Ausgangszustände die Kornstruktur am finalen Punkt des Doppelstauchversuchs abgebildet werden. Es zeigen sich gute Übereinstimmungen bezüglich Korngrößenverteilungen und Mikrostrukturzustand.

Fazit und Ausblick

Mit Digimu kann die lokale Mikrostrukturentwicklung für komplexe Fertigungsprozesse simuliert und analysiert werden. Insbesondere durch die visuelle Verfolgung der Mikrostruktur im RVE ergibt sich der Vorteil, dass zu jedem Zeitpunkt eines Umformprozesses ein entsprechender Mikrostrukturzustand ausgegeben werden kann und mit experimentellen Daten vergleichbar ist. Ein erstes parametrisiertes Materialmodell für Inconel 718 liefert vielversprechende Ergebnisse bei der Abbildung einer Freiformschmiedung und der Doppelstauchversuche für verschiedene Ausgangsmikrostrukturzustände. Es konnten experimentell gemessene Mikrostrukturzustände abgebildet und deren Korngrößenverteilung reproduziert werden. In einem nächsten Schritt sollen zusätzlich unterschiedliche Partikelverteilungen in der Ausgangsmikrostruktur berücksichtigt werden.

Künftig soll Digimu am IBF in Forschungsprojekte rund um das Thema Warmumformung einbezogen werden und zur Digitalisierung der Materialcharakterisierung beitragen. Weitere Informationen über Digimu und der Anwendung am IBF werden auf der 36. ASK-Konferenz am 26. und 27. Oktober 2022 im Eurogress Aachen vorgestellt.

Literatur

[1] De Micheli, P. O. et al.: Digimu: Full field recrystallization simulations for optimization of multi-pass processes. In: Proceedings of the 22nd International ESAFORM Conference on Material Forming, Vitoria-Gasteiz, AIP Publishing 2019

[2] Brüggemann, H. et al.: Korngrößenvorhersage beim Freiformschmieden von Inconel 718 mit Digimu. In: Massivumformung 3(2021), S. 50-54

Holger Brüggemann 1), Angela Quadfasel 1), Pascal de Micheli 2), Gerhard Hirt 1)

1) Institut für Bildsame Formgebung

RWTH Aachen University

Intzestraße 10

52072 Aachen

Tel.: +49 241 80 95950

www.ibf.rwth-aachen.de

2) Transvalor S. A.

E-Golf Park, 950 avenue Roumanille

CS 40237 Biot

F-06904 Sophia Antipolis cedex

Tel.: +33 4 92923860

maketing@transvalor.com

www.transvalor.com