16.03.20 – IT-Lösungen

Industrie 4.0 to go

Großräumig denken und komplexe Fertigungsabläufe beherrschen. Mittel zum Zweck kann die IT sein, das zeigen einsatzfertige Industrie-4.0-Lösungen.

Nehmen wir die Zahnradbearbeitung. Abweichungen von der Werkzeugbahn sind hier bislang eine Herausforderung. Sie beeinflussen maßgeblich die Beschaffenheit des finalen Teils, sind aber in der Regel unbekannt. Zur Vermeidung von Abweichungen sind daher aufwändige Prüfungen am Werkstück notwendig, auf die erst zeitverzögert reagiert werden kann. Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) hat ein Monitoring-System entwickelt, das in Echtzeit genaue Information über die reale Werkzeugbahn generiert und so auch Korrekturen während der Bearbeitung oder gar in der Bahnplanung möglich macht. Der Prüfaufwand kann so in einzelnen Anwendungen um Faktor 10 reduziert werden.

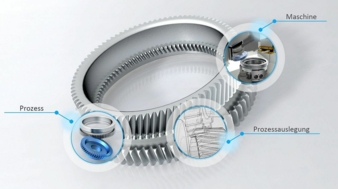

Basis des sensorlosen Monitoring-Systems der Bahngenauigkeit ist ein echtzeitfähiges, auf Messdaten basierendes Modell zur Prozessauslegung, also ein digitaler Zwilling. Verbunden mit der Maschinensteuerung wird dieser über eine spezielle Steuerungsschnittstelle laufend mit Lage-Ist-Werten der NC-Achsen gespeist. Aus dem Vergleich mit der geplanten Soll-Bahn generiert er prozessbegleitend Zeitpunkt und Größe etwaiger Bahnfehler. Der Clou dabei ist: Das Monitoring-System lässt sich potenziell auf jeder Werkzeugmaschine einsetzen. Die IWU-Forscher passen das System individuell kunden- und maschinenspezifisch an, und zwar von der Charakterisierung der Maschine über die Anpassung oder Entwicklung der Steuerungsschnittstelle bis hin zum echtzeitfähigen Modell.

Zahnradbearbeitung wirtschaftlich auslegen

Für die Fertigung verzahnter Teile wie Planetengetriebe werden so leistungsfähige wie kostengünstige Abläufe gebraucht. Eine Antwort darauf ist das Wälzschälen: ein Verzahnverfahren mit geometrisch bestimmter Schneide, das die Produktivität des Wälzfräsens und die Flexibilität des Wälzstoßens vereinigt. Das Verfahren ist erst seit Kurzem am Markt verfügbar. Zudem ist es durch seine verfahrenstypischen Mehrschnittstrategien hoch komplex. Erfahrungswissen zur Auslegung von Wälzschälprozessen liegt insoweit nicht im Überfluss vor. Entsprechend groß ist der Bedarf nach einem mathematischen Prozessmodell nebst Benutzersoftware zur Unterstützung der Auslegung. Letztere gibt es bereits.

„Skive All“ arbeitet mit Algorithmen für die Werkstückdefinition über die kinematische Auslegung bis hin zur Berechnung der Werkzeuggeometrie und Funktionen zur Prozessanalyse. Die Software ist modular aufgebaut. Zentraler Baustein ist das Auslegungsmodul. Auf Basis der Werkstück- und Verzahnungsdaten generiert dieses einen Technologievorschlag, der anschließend in einer 3D-Umgebung auf Kollision geprüft wird. Das ist notwendig, da sich das Wälzschälen neben außenverzahnten Werkstücken mit Störkontur insbesondere auch für Innenverzahnungen eignet und Kollisionen von Werkstück und Werkzeug ausgeschlossen werden müssen. Als Ergebnis wird eine Schnittfolge inklusive aller Schnittwerte, Maschineneinstellungen und weiterer Informationen für jeden einzelnen Schnitt generiert. In einer Übersicht können Kosten, Zeiten und Werkzeugeinsatz für die einzelnen Technologievarianten verglichen werden. Dem Anwender steht damit erstmalig eine Benutzersoftware zur Ermittlung eines optimierten und damit wirtschaftlichen Auslegungsprozesses für das Wälzschälen zur Verfügung.

Mehrwertvernetzte Produktion

Mit der „Maschine 4.0“ – exemplarisch in Form einer funktionsfähigen Miniatur-Umformpresse und ihrem digitalen Zwilling – zeigt das IWU, wie Digitalisierung in der Produktion ganzheitlich gelingen kann. Der 2 m hohe und 1,5 t schwere Demonstrator mit einer Presskraft von 15 t kann Bauteile lochen, tiefziehen und beschneiden. Neben dieser technischen Funktionalität wird durch die Digitalisierung eine lückenlose Überwachung von Prozess, Maschine und Werkzeug erreicht. Dadurch kann die Verfügbarkeit deutlich gesteigert, die Lebensdauer erhöht und auch die Einarbeitungszeit der Werkzeuge signifikant verkürzt werden – und dies prinzipiell unabhängig von der Art der Maschine.

Sensoren garantieren umfassende Selbstüberwachung. An verschiedenen Stellen der Maschine angebracht, messen diese beispielsweise Kräfte, Wege und Dehnungsraten. Da nicht an jeder erforderlichen Position Sensoren integrierbar sind, fehlen mitunter relevante Maschinendaten. Hier wurden virtuelle Sensoren entwickelt, die auf Grundlage eines speziellen Algorithmus die notwendigen Werte errechnen können. Die Gesamtheit dieser Daten wird in das eigens entwickelte, softwarebasierte Analyse-Modul „Smart Stamp“ eingespeist und bildet das Fundament für die Generierung des digitalen Abbilds respektive des virtuellen Zwillings. Alle Informationen zum aktuellen Zustand der Maschine können auf einen Blick und in Echtzeit dargestellt werden. Verschiedene Bausteine des Konzepts Machine 4.0 sind bereits bei OEMs und Tier-1 der Automobilindustrie im Einsatz.

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU)

Reichenhainer Straße 88

09126 Chemnitz

Ansprechpartner ist Jan Müller

Tel.: +49 371 5397-0