03.11.21 – Directed Energy Deposition plus Glattwalzen

Flexibel Presshärtwerkzeuge fertigen

Die Erprobung des Laserpulverauftragsschweißens sowie des anschließenden Glattwalzens zur Fertigung von Werkzeugoberflächen für das Presshärten ist Inhalt von Untersuchungen am Institut für Umformtechnik und Leichtbau der TU Dortmund. Einsatz können die so hergestellten Teile im Automobilbau finden.

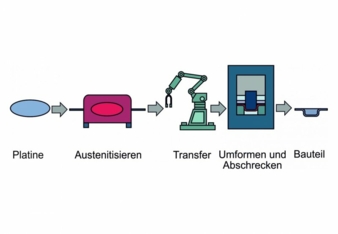

Das Presshärten von Blechbauteilen wird insbesondere im Automobilbau angewendet, um eine Kombination aus hoher Festigkeit und geringem Gewicht zu erzielen. Dabei kommt meist das direkte Presshärten zum Einsatz, bei dem zunächst ein Blech in einem Ofen erwärmt und anschließend in der Presse umgeformt und abgeschreckt wird (Bild 1).

Als Blechwerkstoff werden Mangan-Bor-Stähle wie 22MnB5 eingesetzt, sodass nach dem Austenitisieren (Erwärmen bei bis zu 950 °C) sowie dem Umformen und Abschrecken eine Festigkeit des Bauteils von bis zu 1500 MPa (durch die Umwandlung zu einem martensitischen Gefüge) erreicht wird [1]. Um diese hohen Festigkeiten zu realisieren, ist es notwendig, Abkühlraten von mindestens 27 K/s zu erzielen. Das hierzu erforderliche Einbringen von Kühlkanälen in die Presshärtewerkzeuge wird aktuell mehrheitlich mithilfe spanender Verfahren in Kombination mit einer segmentierten Bauweise der Werkzeuge durchgeführt. Diese Vorgehensweise bringt jedoch die Nachteile einer geringen Flexibilität in Bezug auf die Realisierung komplexer Geometrien und die Nähe zur Werkzeugoberfläche sowie einen hohen Materialverlust mit sich.

Additiv fertigen und glattwalzen

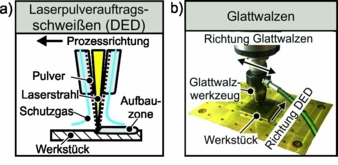

In diesem Zusammenhang bieten additive Fertigungsverfahren wie das Laserpulverauftragsschweißen die Vorteile einer höheren Flexibilität bezüglich Geometrie und Oberflächennähe der Kühlkanäle, sodass zum Beispiel Hot Spots an den Werkzeugen vermieden werden können. Beim Laserpulverauftragsschweißen (englisch Directed Energy Deposition, DED) werden Bauteile generiert, indem ein Pulverwerkstoff auf einen Basiswerkstoff aufgetragen und gleichzeitig mit einem Laserstrahl aufgeschmolzen wird (Bild 2 a). Mittels Laserpulverauftragsschweißen ist es möglich, dünne Metallschichten mit einer hohen Dichte und Verschleißfestigkeit auf Komponenten aufzubringen, um deren Leistungsfähigkeit und Standzeit zu erhöhen. Allerdings bringt dieser additive Fertigungsprozess den Nachteil mit sich, dass die generierten Oberflächen meist eine hohe Rauheit von mehr als 25 µm aufweisen [2]. Daher ist üblicherweise eine Nachbearbeitung erforderlich. Eine Erfolg versprechende Methode zur Umgehung einer spanenden Nachbearbeitung ist in diesem Zusammenhang das Glattwalzen der Werkzeugoberflächen (Bild 2 b).

Von Hiegemann (2017) wurde bereits gezeigt, dass mit diesem Verfahren die Rauheit von Werkzeugoberflächen mit thermisch gespritzter Hartmetallbeschichtung für das Tiefziehen reduziert werden kann [3]. Das Glattwalzen erzeugt hier eine Oberflächenrauheit, die einer geschliffenen Oberfläche vergleichbar ist. Darüber hinaus kann eine definierte Textur auf die Oberflächen der Tiefziehwerkzeuge gewalzt werden, womit der Werkstofffluss über den Reibwert lokal beeinflusst und somit eine Verbesserung der Geometrie durch eine Kompensation der Anisotropie erreicht wird.

Durch die Kombination des Laserpulverauftragsschweißens und Glattwalzens von Presshärtewerkzeugen soll zum einen eine möglichst oberflächennahe Gestaltung der Kühlkanäle (mit nahezu beliebiger geometrischer Komplexität) ermöglicht werden, zum anderen sollen gezielt die Reibverhältnisse sowie der Wärmeübergang zwischen Blech und Werkzeug beeinflusst werden. Diese Prozesskombination wird zunächst anhand von Probekörpern in Bezug auf die resultierenden Oberflächeneigenschaften untersucht. Hierbei wird der Einfluss der einzelnen Parameter der beiden Prozesse analysiert, indem diese beim Laserpulverauftragsschweißen hinsichtlich Bahnüberlappung, Schichtanzahl und Pulverwerkstoff variiert werden. Beim anschließenden Glattwalzen werden die Parameter bezüglich des Walzdrucks und der Seitenzustellung (Bahnabstand) variiert.

Experimentelle Untersuchungen

Die Rauheit der erzeugten Werkzeugoberflächen wird im Tastschnittverfahren über eine Messlänge von insgesamt 40 mm mit fünf Einzelmessstrecken (quer zu den Schweißraupen) gemäß DIN EN ISO 4288 ermittelt. Am Beispiel der per Laserpulverauftragsschweißen gefertigten Oberflächen mit einer Bahnüberlappung von 50 % ist ersichtlich, dass mit steigendem Walzdruck die Rauheit Rz sinkt (Bild 3).

Dies zeigt sich besonders deutlich bei dem Werkstoff Ferro 702, der nach der additiven Fertigung eine geringere Härte (von maximal 37 HRC) im Vergleich zum Ferro 55 (maximal 58 HRC) aufweist: Hier bewirkt die (plastische) Einebnung der Schweißraupen durch das Glattwalzen eine Reduzierung der Rauheit um bis zu 75 % im Vergleich zum Ausgangszustand (DED), während diese beim Ferro 55 um 35 % sinkt. In diesem Zusammenhang wird an konventionell gefertigte Presshärtewerkzeuge die Anforderung gestellt, eine Härte von mindestens 50 HRC aufzuweisen, um den Werkzeugverschleiß zu reduzieren [4]. Folglich ist beim Werkstoff Ferro 702 eine nachgelagerte Wärmebehandlung zur Erhöhung der Härte notwendig.

Die Ermittlung des Reibkoeffizienten im Streifenziehversuch mit induktiv erwärmten Blechstreifen für Werkzeugoberflächen mit einer Bahnüberlappung von 20 % (DED) zeigt, dass im Fall einer niedrigen Flächenpressung von 2,5 MPa das Glattwalzen der Oberflächen zu einem geringeren Reibkoeffizienten führt (Bild 4).

Dies setzt sich jedoch nicht eindeutig für höhere Flächenpressungen von 5 und 7,5 MPa fort. In diesen Fällen findet eine stärkere Einebnung der Rauheitspitzen statt. Die Erwärmung der Mangan-Bor-Stahl-Bleche (22MnB5) mit Aluminium-Silizium-Beschichtung erfolgte in Anlehnung an für das Presshärten typische Temperaturverläufe: Zunächst wurde auf 950 °C erwärmt (Austenitisierungstemperatur des 22MnB5), anschließend die Temperatur auf 800, 650 beziehungsweise 500 °C abgesenkt. Die Entwicklung der Reibwerte bei den drei untersuchten Temperaturen hängt im Wesentlichen von dem Verhalten der AlSi-Beschichtung ab. Während die Beschichtung bei 500 °C noch eine vergleichsweise hohe Festigkeit besitzt, nimmt diese mit steigender Blechtemperatur ab, sodass Rauheitspitzen stärker eingeebnet werden [5]. Dieses Verhalten zeigt sich jedoch nicht durchgängig in allen untersuchten Fällen, da teilweise Werkstoffanhaftungen an der Werkzeugoberfläche lokal zu höheren Reibwerten führen.

Im weiteren Verlauf des Projekts soll ein lokales Texturieren der Oberflächen erfolgen, um den Werkstofffluss (sowie den Wärmeübergang) gezielt zu steuern. In diesem Zusammenhang hat Hiegemann (2017) gezeigt, dass eine solche gezielte Texturierung der Werkzeugoberfläche beim Tiefziehen die Rundheit des Blechbauteils durch die Kompensation von Anisotropieeffekten verbessern kann [3].

Ausblick

Für die Fertigung von Presshärtewerkzeugen mittels Laserpulverauftragsschweißen wird ein Vollmaterial als Basis (Substrat) verwendet. In dieses Substrat werden mithilfe spanender Verfahren offene Kühlkanalstrukturen eingebracht (Bild 5 a). Anschließend werden verschiedene Strategien zum Verschließen der Kühlkanäle erprobt (Bild 5 b). Dabei wird das Ziel verfolgt, möglichst oberflächennahe Kühlkanäle zu fertigen, um den Wärmehaushalt beim Presshärten gezielt beeinflussen zu können. Weil im Anschluss an die additive Fertigung ein Glattwalzen (beziehungsweise Texturieren) der Werkzeugoberflächen erfolgt, wird ebenfalls untersucht, inwiefern dies die Stabilität der Kühlkanäle beeinflusst.

Die aktuellen Untersuchungen zeigen, dass es durch die Verfahrenskombination des Laserpulverauftragsschweißens mit dem anschließenden Glattwalzen möglich ist, Werkzeugoberflächen für das Presshärten herzustellen. Die nach der additiven Fertigung vergleichsweise hohe Rauheit kann per Glattwalzen reduziert werden. Des Weiteren hat die Reibwertermittlung im Streifenziehversuch gezeigt, dass zum einen durch die glattgewalzten Oberflächen Reibverhältnisse, die aus dem bisherigen Kenntnisstand zum Presshärten bekannt sind, erzeugt werden können. Zum anderen erlaubt es die vorgestellte Kombination der Verfahren, lokal Oberflächen hinsichtlich des Werkstoffflusses und des Wärmeübergangs zu beeinflussen.

Literatur

[1] Karbasian, H.; Tekkaya, A. E.: A review on hot stamping. In: Journal of Materials Processing Technology 210(2010), S. 2103-2118

[2] Gibson, I.; Rosen, D.; Stucker, B. (Eds.): Additive manufacturing technologies. 2nd edition, Springer, New York 2015, S. 245-268

[3] Hiegemann, L.: Glattwalzen beschichteter Oberflächen. Dissertation, Institut für Umformtechnik und Leichtbau, TU Dortmund, Shaker Verlag, Aachen 2017

[4 Billur, E. (Ed.): Hot stamping of ultra-high strength steels – from a technological and business perspective. Springer Nature, Cham 2019, S. 105-129

[5] Schwingenschlögl, P.: Erarbeitung eines Prozessverständnisses zur Verbesserung der tribologischen Bedingungen beim Presshärten. Dissertation, Lehrstuhl für Fertigungstechnologie, Friedrich-Alexander-Universität Erlangen-Nürenberg, https://doi.org/10.25593/978-3-96147-298-7

Anna Komodromos, Rickmer Meya, Erman Tekkaya, Institut für Umformtechnik und Leichtbau

Institut für Umformtechnik und Leichtbau

Baroper Straße 303

Campus Süd

44227 Dortmund

Tel.: +49 231 7552660

www.iul.eu