20.09.23 – Grenzüberschreitend

Beim Additiv-Projekt ReBi packen Wirtschaft und Hochschulen gemeinsam an

Bayerisch-österreichische Kompetenzen in der Additiven Fertigung sollen unter Beteiligung von sechs Hochschulen und Universitäten gebündelt werden.

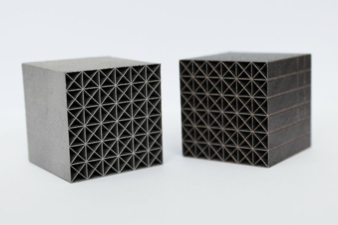

Ressourceneffiziente Bauteilinnovationen sind eine wesentliche Voraussetzung für die nachhaltige Nutzung in vielen Bereichen, wie zum Beispiel im Mobilitätssektor, im Maschinen- und Anlagenbau sowie in der Energietechnik. Eine attraktive Möglichkeit zur Gestaltung von hochkomplexen und effizienten Leichtbaustrukturen bieten additive Fertigungsverfahren. Basierend auf einem digitalen Modell benötigen sie nur wenige Herstellungsschritte, um Bauteile mit bisher unerreichter geometrischer Komplexität zu fertigen. Zudem sind additive Fertigungsverfahren werkzeuglos, wodurch insbesondere Produkte mit geringer Stückzahl wirtschaftlich hergestellt werden können. Das nun aufgerufene ehrgeizige ReBi-Projekt soll KMUs zugute kommen. Bei einem Treffen an der Hochschule Landshut mit bayerischen Industrie-Vertretern wurden dazu Ideen für Produkt- und Prozessinnovationen ausgetauscht.

Um die Potenziale der Additiven Fertigung, umgangssprachlich „3D-Druck“ genannt, stärker ausschöpfen zu können, hat sich eine Kooperation von sechs bayerischen und österreichischen Hochschulen und Universitäten sowie assoziierten Unternehmenspartnern die Schaffung eines grenzüberüberschreitenden AF-Kompetenzzentrums zum Ziel gesetzt.

„Ressourceneffiziente Bauteilinnovationen durch additive Fertigungsverfahren im bayerischen und österreichischen Grenzraum ReBi“ lautet der Titel des mit insgesamt rund 2,55 Mio. Euro von der EU geförderten Projektes mit einer Laufzeit von drei Jahren. Bei einem Projekttreffen in diesem Sommer an der Hochschule Landshut trafen sich Vertreter von beteiligten Hochschulen und der bayerischen Industrie, um gemeinsame Ideen für zukünftige Produkt- und Prozessinnovationen zu entwickeln.

Komplexe Herausforderungen gemeinsam angehen

Die Anwendung der Additiven Fertigung im industriellen Umfeld gestaltet sich allerdings komplex: der Fokus liegt nicht nur auf dem schichtweisen Aufbau von Bauteilen, sondern auf der gesamten Prozesskette, von der Konstruktion über das Material und den Druck bis hin zur Nachbearbeitung. Um das Potenzial der Additiven Fertigung besser nutzen zu können, fehlen vor allem bei kleinen und mittelständischen Unternehmen (KMU) oft die monetären, fachlichen oder kapazitiven Ressourcen. Deshalb lautet ein wesentliches Ziel des Projekts, insbesondere diese Unternehmen bei der Einführung oder Weiterentwicklung schon bestehender additiver Fertigungsvorhaben (Prozess- und Produktinnovationen) zu unterstützen.

Das Forschungsprojekt wird durch den Europäischen Fonds für regionale Entwicklung EFRE (Interreg VI-A Bayern/Deutschland Österreich) gefördert, von bayerischer Seite sind die TH Rosenheim (Lead-Partner), das Kompetenzzentrum Leichtbau (LLK) und das Institut für Transfer und Zusammenarbeit (ITZ) der Hochschule Landshut sowie die Universität Passau vertreten. Die österreichischen Partner sind: Universität Innsbruck, Fachhochschule Oberösterreich und die Paris Lodron Universität Salzburg (PLUS).

Bayerisch-österreichische Kompetenzen bündeln

„Durch den Aufbau eines gemeinsamen Kompetenzzentrums für Bauteilinnovationen in der Grenzregion von Bayern und Österreich und durch Bündelung der spezifischen Kompetenzen der Forschungspartner sowie die Bearbeitung aktueller Forschungsaufgaben sollen die Unternehmen von den technisch-wissenschaftlichen Synergieeffekten profitieren“, erläutert Prof. Dr. Otto Huber (Hochschule Landshut) das Ziel des Vorhabens.

Neue Gestaltungsmethoden und optimierte Additive Fertigungsverfahren für ressourceneffiziente Produkte speziell im Bereich des Metall-3D-Drucks sollen so ermöglicht werden.

Es werden fertigungs- und leichtbaugerechte Strukturen mit robusten, reproduzierbaren und qualitätsgesicherten Fertigungsprozessen entwickelt. Diese sollen dann gemeinsam mit den assoziierten Unternehmen in Produkt- und Prozessinnovationen überführt werden, um so einen Beitrag zu leisten, die technisch-wirtschaftliche Entwicklung der KMUs in der Förderregion zu stärken und zu sichern. Neben den wissenschaftlichen Partnern nahmen am Treffen in Landshut Vertreter der Unternehmen DATAWIN (Ergolding), ARRI (München, Stephanskirchen), Flottweg (Vilsbiburg) sowie ODU Steckverbindungssysteme (Mühldorf) teil, die durch die Zusammenarbeit Know-how im Bereich des Metall-3D-Drucks aufbauen und die vielfältigen Kompetenzen der Hochschulen und Universitäten nutzen wollen.

Die Spezialisierungsgebiete der Forschungspartner:

Die FH Oberösterreich beschäftigt sich seit Jahren mit der Verarbeitung von Stählen mittels Laser Powder Bed Fusion (LPBF) und mit dem additiven Aufbau von Werkzeugstählen mittels Laser Metal Deposition (LMD), insbesondere in der Prozessparameterentwicklung von Stahllegierungen. Der Forschungsschwerpunkt der TH Rosenheim liegt in den Bereichen Konstruktion von Bauteilen für die additive Fertigung per Laser Powder Bed Fusion (LPBF) sowie im Bereich der Digitalisierung. Das Institut FORWISS der Universität Passau befasst sich neben der klassischen Bildverarbeitung und der optischen Messtechnik mit der Datenaufbereitung und Qualitätssicherung für die additive Fertigung. Die elektronenmikroskopische und röntgendiffraktometrische Charakterisierung steht bei der Universität Salzburg im Fokus und, in den letzten Jahren, die Erweiterung zur Mikrostrukturcharakterisierung von Leichtmetallstrukturen. Die Universität Innsbruck verfügt besonders in den Bereichen LPBF und Legierungsentwicklung über tiefgehende Kompetenzen. Das LLK der Hochschule Landshut bringt seine Kompetenzen aus der Produktentwicklung, Werkstoffanalytik und -mechanik für zellulare Strukturen und Leichtmetalle sowie Strukturmechanik ein.

Bereits bei diesem ersten Treffen wurden von den Unternehmen Ideen mit der Frage präsentiert, wie durch den Einsatz der Additiven Fertigung eigene Produkte verbessert, leichtbauoptimiert oder effizienter hergestellt werden können. Die Einbindung der bayerisch-österreichischen Projektpartner und ihrer Kompetenzen kann bei der Realisierung eine wertvolle Hilfestellung bieten. Eine Führung durch die Labore des LLK, der Werkstoffforschung sowie der Additiven Fertigung der Hochschule Landshut rundete das Treffen ab.

Im nächsten Schritt werden die wissenschaftlichen Partner des Projektes die Praxisideen der österreichischen und bayerischen Unternehmen sammeln, analysieren sowie das weitere Vorgehen abstimmen.