22.10.19

Wiege der Kaltwalzindustrie

Egal ob Eisendraht, Stahl oder Inox, Huesecken stellt daraus Teile her mit flacher oder profilierter Kante, scharfe, schräge oder runde, gespulte und einschichtige Ringe oder Stäbe. Das Hagener Unternehmen hatte 1810 das Kaltwalzen erfunden und seitdem strikt weiterentwickelt.

Unternehmerischer Geist muss den Johann Peter Hüsecken beseelt haben, als er in einer wirtschaftlich schweren Zeit, im Jahre 1810 den Grundstein zu dem heutigen Unternehmen legte. Der Gründer selbst aus einem alten Reidemeistergeschlecht stammend, das schon lange vorher an der Nimmer Eisen erzeugte und verarbeitete, erwarb 1810 die Drahtrolle „auf der Nimmer“. In dieser Drahtrolle begann Johann Peter Hüsecken, die in den Osemundhammerwerken geschmiedeten Eisenstangen, den sogenannten Bördenstahl, zu Draht zu verarbeiten. Angetrieben wurden die Drahtscheiben durch das Wasser der Nimmer, mittels eines Wasserrades.

Schon in seinen kleinsten Anfängen entwickelte der Gründer eine Vielseitigkeit, die uns heute bewundernswert erscheint. Nicht allein Draht, sondern auch Ketten für den bäuerlichen und handwerklichen Bedarf wurden hergestellt.

Die große Bedeutung der Weberiete, die für die heimische Drahtindustrie einen weiteren Absatzmarkt erschließen würde, erkannte Johann Peter Hüsecken sehr früh. Durch die Einführung der mechanischen Webstühle wurden diese Weberiete nicht mehr wie früher aus Rohr, Riet oder Holz hergestellt, sondern mußten, bedingt durch die höheren Beanspruchungen, nunmehr aus einem festeren Material gefertigt werden. Bislang wurden diese Weberiete in einem flachen Hohl des Zieheisens gezogen.

Eine Hohenlimburger Firma war schon damals dazu übergegangen, diese Riete durch Flachwalzen herzustellen. Da diese Walzen aber nicht gehärtet waren, wird es über Versuche, damit Draht flach zu walzen, nicht hinausgekommen sein. Friedrich Krupp, der in dieser Zeit sich intensiv mit dem Walzenproblem befasste, wusste von diesen großen Schwierigkeiten, die beim Härten auftraten. Voraussetzung für diese ausgesprochenen Kaltwalzen war aber, dass sie wesentlich härter sein mussten, als das zu walzende Material. Als Alfred Krupp im Jahre 1830 nach vielen Versuchen zum ersten Mai gehärtete und geschliffene Walzen den Firmen anbot, war Johann Peter Hüsecken der erste, der dieser neuen Sache aufgeschlossen gegenüberstand.

Bereits drei Monate nach dem Angebot erhielt das junge Unternehmen die erstmalig hergestellten Tiegel-Stahlwalzen. In dem Begleitbrief, den Alfred Krupp an Johann Peter Hüsecken bei Ablieferung der Walzen sandte, klingen die großen Schwierigkeiten an, die sich gerade beim Härten derselben ergaben. Aber aus diesem Brief klingt auch der ganze Stolz des zwanzigjährigen Fabrikanten Alfred Krupp wie,der, der aus eigener Kraft und Beharrlichkeit zum Ziel gelangt war.

Die Walzen waren etwa spannenlang und hatten ca. 100 mm Durchmesser. Jahrelang wurden diese Walzen wie ein Heiligtum im Werk aufbewahrt, bis sie im letzten Krieg von Unbefugten in den Schrott geworfen wurden.

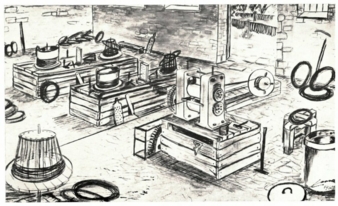

Es ist von keiner anderen Seite her bekannt, dass vorher von irgendwelchen Firmen ähnliche Walzen hergestellt wurden. Damit war der Grundstein gelegt für eine Industrie, die nach Jahrzehnten die Voraussetzung schuf für die deutsche Kaltbandindustrie. So einfach und primitiv uns heute die erste Kaltwalzanlage anmutet, so ist sie doch ein technisches Kulturdenkmal, das uns leider nur im Bilde überliefert worden ist. Es zeigt uns aber die erfinderische Gabe des Fabrikanten Johann Peter Hüsecken, der mit dieser Methode versuchte neue Wege zu finden, um die ganze Misere der damaligen wirtschaftlichen Krisenzeit zu überwinden.

Die Anfänge des Kaltwalzens

Es waren Drahtzieher, die damit begonnen haben, und damit Angehörige eines seit Generationen im Bereich der Lenne und ihrer Zuflüsse ansässigen Gewerbes. Den Anstoß dazu, dünnes flachgewalztes Band aus Eisen- oder Stahldraht herzustellen, gab der Bedarf: Die Damenkleidermode hatte den Reifrock entwickelt. Um die glockenförmige Weite und bleibende Rundung der Reifröcke zu gewährleisten, bedurfte es dünner Stäbe aus stabilem und zugleich federndem Material. Das ursprünglich dazu benutzte Fischbein bewährte sich nicht. Ebenso unzulänglich waren schmale Streifen, die in England aus Eisenblech geschnitten wurden, aber wegen ungenügender Härte zu leicht knickten. Die Kaltwalzer der ersten Stunde verstanden es, Abhilfe zu schaffen, indem sie Krinolinenstäbe aus Runddraht flachwalzten.

Erste Importe aus England und Schweden forderten aber auch dazu heraus, die heimischen Produkte zu verbessern und bei ihrer Weiterentwicklung neue Herstellungswege zu beschreiten. In dieser Ausrichtung begann man das Rietmaterial nicht mehr durch das herkömmliche Ziehen, sondern durch Auswalzen von Draht herzustellen.

Das vorliegende Schrifttum weiß über die Pionierleistung des Ursprungs der Kaltwalzerei anschaulich zu berichten, wobei immer wieder die Namen der Familien Böing, Boecker, Hüsecken, Röhr und Wälzholz genannt werden. Solange es lediglich Draht als Vormaterial gab, konnte das daraus hergestellte Band nur in sehr schmalen Breiten bis max. 25 mm geliefert werden. Eine lebhafte Entwicklung begann, als es gelang, warmgewalztes Stahlband herzustellen.

„Unsere Kunden stellen uns jeden Tag neue Aufgaben“, sagt Thomas Wallau. Er führt seit 2015 die Geschäfte der Huesecken Wire GmbH. Das Unternehmen gelte in der Branche als Marke und als Qualitätsbegriff zugleich. Als 2014 die schwedische Hörle Wire Gruppe – ihrerseits Teil der Liljedahl Gruppe – Huesecken übernommen hatte, waren dies entscheidende Gründe der Akquise: Qualität, Service, Zuverlässigkeit und Ansehen. Der Hagener-Hohenlimburger Traditionsbetrieb passt exakt in das Portfolio der Gruppe. Zu diesem gehören zwei weitere Draht verarbeitende Werke in Schweden und der Slowakei.

Huesecken könne sich insoweit klar von vergleichbaren Anbietern absetzen, betont Wallau. Von 5 mm bis 50 mm in der Breite und von 0,8 mm bis 9 mm Dicke formt sein Unternehmen so gut wie alles um. Erst danach beginnen Vielfalt und Details: Oberfläche, Maßtoleranz, Kantenform, chemische und mechanische Eigenschaften und auch Verpackung. „Eigene Galvanoanlage, eigene Glühe, eigene Instandhaltung: Wir haben das komplette Know-how dafür im eigenen Haus.“

Denn im Laufe der Jahre hätten sich viele Anforderungen geändert, sagt Thomas Wallau. War früher die Fensterbeschlag-Industrie der mit Abstand wichtigste Abnehmer, fertigt Huesecken heute für sehr unterschiedliche Branchen. Sicher: Die Industrie für Fenster-, Tür- und Möbelbeschläge zähle nach wie vor zu den wichtigen Abnehmern. Aber längst fertige Huesecken auch Flachband – wie es in der Fachsprache korrekt heißt – für den Laden- und Möbelbau, für die Kaltverformung, für die Zaunherstellung und die Kabelbranche.

Für hochwertige Anwendungen setzt das Unternehmen eine eigene Wirbelstrom-Prüfanlage ein. Dies ist beispielsweise der Fall bei Produkten für die Federnherstellung. Oberflächenfehler werden zeitig erkannt und gekennzeichnet. Die Fehlerhäufigkeit wird gemeinsam mit Kunden und Vormaterial-Lieferanten erörtert und festgelegt. Diese Art Eddy-Current-geprüfter Drähte wird weltweit eingesetzt in der Offshore-Industrie und in allen großen Öl- und Gasförderfeldern. Sie tragen zur Sicherheit dieser Anlagen ebenso bei wie zum nachhaltigen Energiewandel. Auch bescheinigte Qualität ist Huesecken wichtig wie ISO-Zertifizierungen nach DIN EN ISO 9001, 14001 und 50001.

Gleichzeitig werden Produktionsprozesse besser überwacht und Beitrag geleistet für die Nachhaltigkeit vor Ort. „Nur so ist es möglich, dass wir zum Beispiel unsere Beize nach den heutigen Anforderungen betreiben können“, sagt Frank Hill, der seit über 25 Jahren als Produktions- und Betriebsleiter für Huesecken tätig ist. Die Beize sei unerlässlich für Oberfläche der Produkte. Huesecken habe sich von einem regionalen Produzenten zu einem Unternehmen entwickelt, dass mittlerweile global mitspielt und täglich an Kunden in Deutschland und den europäischen Märkten liefert. Zudem versorgt Huesecken inzwischen Kunden weltweit mir gewalzten Teilen, egal ob in China, den USA oder Südamerika.

Heute ist Huesecken Wire GmbH Bestandteil der internationalen Liljedahl Group AB mit Sitz in Värnamo/Schweden. Das Familienunternehmen übernahm das traditionsreiche deutsche Unternehmen zum 1. Juli 2014, nachdem es am 23. Dezember 2013 Insolvenz angemeldet hatte. Die Huesecken Wire GmbH beschäftigt heute 60 Mitarbeiterinnen und Mitarbeiter. Sie ist der bekannteste Lieferant für Schmalband in Europa. Als Teil der Hörle Wire Group AB gehört man, gemeinsam mit den Drahtwerken Hörle Wire AB in Värnamo (Schweden) und Hörle Wire s.r.o in Nitra (Slowakei), zu den größten europäischen Drahtherstellern.

Huesecken Wire GmbH

Nimmertal 120, 58119 Hagen-Hohenlimburg

Ansprechpartner ist Thomas Wallau

Tel.: +49 2334 91970

t.wallau@huesecken.de

www.huesecken.de