02.12.21 – Mit Metallgewebe Wandel in der Automobilindustrie gestalten

Leistungsstarke Leichtgewichte

Vom autonomen Fahren bis zur Elektromobilität: Ein tiefgreifender Prozess des Wandels prägt die Automobilindustrie. Für Hersteller und Zulieferer gilt es, Technologien neu zu denken. Entsprechend gefragt sind innovative Verfahren und Produkte, um die Wettbewerbsfähigkeit zu sichern.

In diesem Spannungsfeld können gewebte Materialien eine Schlüsselrolle einnehmen. Obwohl bereits – oftmals im Verborgenen – in großem Umfang im Auto eingesetzt, ist ihr Potenzial noch lange nicht ausgeschöpft. Hochpräzise, formbar und beständig gegen hohe Drücke, Temperaturschwankungen und Vibrationen: Mit ihrem Leistungsspektrum erschließen gewebte Strukturen ungeahnte Lösungen für eine Vielzahl drängender Anforderungen. Als gefragter Entwicklungspartner und Systemlieferant von Komponenten und Bauteilen aus Gewebe verfügt die global aufgestellte GKD Gruppe (GKD) mit Stammsitz in Deutschland über mehr als 40-jährige Anwendungserfahrung in zahlreichen zentralen Themen der Automobilindustrie. Metall- und Hybridgewebe von GKD filtern, laminarisieren, schützen, leiten oder schirmen gegen elektromagnetische Wellen ab. Viele namhafte Fahrzeughersteller und Zulieferer vertrauen bei der Gestaltung des technologischen Wandels auf die gleichermaßen führende wie visionäre Lösungskompetenz des in dritter und vierter Generation geführten Familienunternehmens.

Der Übergang von konventionellen zu elektrifizierten Antriebssystemen spiegelt sich in steigenden Erwartungen an Antriebsstrang, Getriebekonstruktion und Hydrauliksysteme wider. Entsprechend komplex sind die Anforderungen an Materialien und Produkte: Beständigkeit gegen Hitze, Korrosion und Versottung durch Kondensat sowie Minimierung von Druckverlust sind oftmals ebenso gefordert wie effiziente EMV-Abschirmung, Leitfähigkeit, zuverlässiger Partikelschutz bei gegebener Bauraumlimitierung, Gewichtsreduzierung, Formbarkeit und Regenerierbarkeit. Bei der Lösung dieser typischen Herausforderungen ist GKD-Gewebe oftmals überlegen. Mit sicherem Schutz von Antrieb, Motor und Elektronik sowie optimaler Verteilung und Dosierung von Kraftstoff, Gas, Hydraulikflüssigkeiten oder Additiven kann es zum dringend gesuchten technologischen Vorsprung beitragen. Neben den früher hauptsächlich eingesetzten Standardgeweben wie Quadratmaschen und Köpertressen eröffnen heute innovative Gewebe von GKD nahezu unbegrenzte Möglichkeiten: Strömungsoptimierte Bindungen wie das dreidimensionale Volumetric mit einer wesentlich erhöhten Volumenporosität oder Optimierte Tressengewebe mit extrem hoher Schmutzaufnahmekapazität bei zugleich sehr guter Durchflussleistung sind der Schlüssel zu signifikanter Effizienzsteigerung. Leitfähige und formbare Abschirmgewebe ermöglichen neue Dimensionen im Bauteil- und Insassenschutz. Smarte Drahtgewebe erschließen beispielsweise durch Leitfähigkeit Zusatzfunktionen wie kapazitive Messungen, Sensorik, Luftmassenmessung oder auch Thermomanagement von Batterien. Hybridgewebe bieten durch gezielte Werkstoffkombinationen die Möglichkeit, gesuchte Eigenschaften passgenau zu kombinieren. Neben Edelstahl verarbeitet GKD hochhitzebeständige Stahlsorten und Speziallegierungen als anwendungsspezifisch aufgebaute, ein- oder mehrlagige Hightech-Gewebekonstruktionen zu DKS-Streifen, Stanz- und Formteilen.

Großes Potenzial

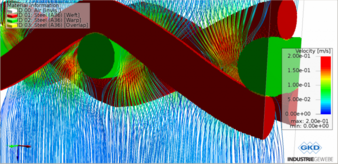

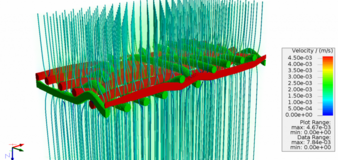

Das enorm vielseitige Eigenschaftsspektrum von Metallgewebe erschließt Ingenieuren und Konstrukteuren großen Freiraum für neue Lösungen. So kommt Metallgewebe vom Typ Volumetric auf der heißen und kalten Seite des Motors in der Abgasnachbehandlung zum Einsatz. In der Niederdruck-Abgasrückführung ermöglicht seine Porenverteilung den Rückhalt von Partikeln unterschiedlicher Größe und gewährleistet so den Schutz nachgelagerter Bauteile gegen Beschädigung. Zudem minimiert die laminarisierende Wirkung von Volumetric bei der Gasfiltration den Druckverlust im Abgasstrom und reduziert dadurch Kraftstoffverbrauch und CO2-Emissionen. Dieses Homogenisieren von Strömungen qualifiziert Metallgewebe beispielsweise auch als Flammschutzsieb oder zur Wirkungsgraderhöhung von Innenraumheizungen in Elektroautos. Auch als Wärmeleitmatte zum Thermomanagement von Fahrzeugbatterien können GKD-Gewebe neue Maßstäbe setzen. Für Ventile und Drosseln bietet Metallgewebe Schutz vor Verblockung und Verunreinigung – im Brems- oder Kraftstoffsystem ebenso wie in der Hydrauliksteuerung, im Getriebe oder Ölkreislauf. Generell ermöglichen Metall- und Hybridgewebe durch geringes Gewicht sowie einfaches Verformen zu 3D-Bauformen neue Lösungen. Zukunftsweisende Ansätze für Metallgewebe zeigen sich ferner im Bereich Wasserstoffantrieb und Brennstoffzellen: Neben dem Thermomanagement oder der Abschirmung bietet auch die mechanische Unterstützung von Elektroden oder Membranen interessante Einsatzmöglichkeiten. In der Wasserstofferzeugung erschließen als Kathode eingesetzte Metallgewebe ebenfalls neue Möglichkeiten. Vielfältiges Anwendungspotenzial verspricht überdies Formgedächtnisgewebe als leistungsstarker Aktuator mit minimalem Platzbedarf und Gewicht.

Zukunftsweisende Lösungen

Zulieferer mit umfassenden Kompetenzen bei der Auslegung anwendungsspezifisch gewebter Komponenten, automatisierten Fertigungsprozessen und ausgeprägtem Systemverständnis für das Gesamtfahrzeug sind deshalb für Hersteller und Zulieferer gefragte Entwicklungspartner. GKD entwickelte sich schon früh vom Lieferanten von Meterware zum Teilelieferanten und Komponentenhersteller für die Automobilindustrie. Den Anfang der Zusammenarbeit markierten zu Beginn der 1980er-Jahre Streifen für die Airbag-Produktion und wartungsfreie Türscharniere. Maßgeschneiderte Schutzfiltersiebe für Sicherheitssysteme wie ESP und ABS sowie Getriebefilter folgten wenig später. Parallel entstand eine lange Referenzliste an Windkanälen, die mit Antiturbulenzsieben aus Metallgewebe für namhafte Automobilhersteller, Formel-1-Teams und die internationale Luft- und Raumfahrtindustrie ausgerüstet wurden. Die jahrzehntelange Erfahrung in der Zusammenarbeit mit Herstellern von Batterien machte GKD auch zum Ansprechpartner der ersten Stunde bei der Entwicklung von Batterietechnik im Automobil der 1990er-Jahre. Anwendungsbezogen entwickelte Gewebekonstruktionen für den Einsatz in Batterien und Brennstoffzellen sowie jahrzehntelange Zusammenarbeit mit führenden Flugzeugbauern und Herstellern von Consumer-Elektronik im Bereich EMV-Abschirmung begründen die hohe Entwicklungskompetenz für zukunftsweisende E-Mobility-Lösungen mit Metall- und Hybridgewebe. Im Jahr 2007 setzte GKD mit der Entwicklung von Volumetric Gewebe für die Abgasrückführung einen weiteren, bis heute gültigen Benchmark. Weltweit setzen die meisten Autohersteller diesen Gewebetyp im Abgasstrang von Diesel- und Benzinmotoren der Euro-6d-Norm ein. Mit Hochdruck arbeitet GKD überdies mit renommierten Partnern aus Industrie und Forschung an innovativen Lösungen für Verbrenner-, Hybrid- und Elektromotoren.

Von der Idee bis zum Produkt aus einer Hand

Die Voraussetzungen für die gebotene Effizienz in Entwicklung und Realisierung bietet GKD aus einer Hand: Engineering, Weben, Umformen, automatisierte Kamerainspektion, Wärmebehandlung, Prototypenbau sowie alle gängigen Füg- und Schneidetechniken – bei Bedarf auch unter definierten Reinraumbedingungen. Für Beschichtung und Kunststoffspritzguss liefert GKD kundenspezifische Lösungen.

Jahrzehntelang gewachsene Erfahrung im Prototypenbau kombiniert GKD mit hochmoderner CFD-Technologie, um die Geometrien von Gewebe oder Kundenbauteilen zur optimieren. Mit der eigenentwickelten Simulationsumgebung werden Parameter wie Porosität, Abscheidegrad oder Durchströmung anhand virtueller Modelle zeit- und kostensparend abgebildet und optimiert. Beispielhaft hierfür stehen Anwendungen wie die Reduzierung des Druckverlustes in der Abgasstrecke oder die Verbesserung des Wirkungsgrades von Innenraumheizungen bei Elektroautos. Schnelle Machbarkeitsanalysen von Bauteilen und Prototypenbau im eigenen Haus tragen überdies zur Effizienz des Entwicklungsprozesses bei. Vollautomatisierte Fertigung sowie kontinuierliche Kamerainspektion zur hundertprozentigen Qualitätskontrolle von Porengenauigkeit, Konturen und Verbindungen geben die Gewissheit, dass alle Produktionsstandorte von GKD die hohen Anforderungen der Automobilindustrie erfüllen. Dazu trägt auch die ebenso belastbare wie zuverlässige Supply Chain bei: In den verschiedenen Fertigungsstufen ist sie zeitnah auf eventuelle Veränderungen anpassbar. Gleichzeitig bewirkt die globale, arbeitsteilige Organisation der GKD-Gruppe eine am Kundenbedürfnis orientierte Wertschöpfungskette. Der gruppenweite Know-how-Transfer aller Geschäftsbereiche führt zu Lösungen, die GKD-Metallgewebe zum Schrittmacher für zukunftsweisende Produktoptimierungen und Neuentwicklungen machen. Durch kreative Lösungen, innovative Fertigungsverfahren und hohe Verarbeitungskompetenz verschiebt GKD regelmäßig die Grenzen des Machbaren. Ergebnis sind auf hochtechnischem Niveau entwickelte Lösungen aus Metall- oder Hybridgewebe, die drängende Fragestellungen der Automobilindustrie beantworten.

GKD Gruppe

Metallweberstraße 46

52353 Düren

Tel.: +49 2421 803-0

industriegewebe@gkd.de

www.gkd-group.com