28.05.20 – Drahtherstellung

Lackisolierte Rechteckdrähte für die Elektromobilität

Isolierte Kupferdrähte werden in Wicklungen für Elektromotoren, Generatoren und Transformatoren verwendet. Durch den Einstieg der Automobilindustrie in die Elektromobilität ergeben sich für die Lackdrahthersteller neue Herausforderungen.

Üblicherweise werden Runddrähte eingesetzt. In großen Transformatoren (z. B. in Kraftwerken) werden jedoch schon seit Jahrzehnten lackisolierte Rechteckdrähte bevorzugt, weil sich hierdurch Leistungsdichte und Wirkungsgrade verbessern lassen.

Stand der Technik im Transformatorenbau

Die Lackisolation ist mit 50 μm bis 150 μm Schichtstärke sehr dünn. Die Lackierung erfolgt in 10 bis 20 Schichten, d. h. die Einzelschicht ist teilweise nur 5 μm stark. Der blanke Draht durchläuft ein Lackbad und eine Kalibrierdüse, in der der überschüssige Lack abgestreift wird. Darauf folgt das Einbrennen im Heißluftdurchlaufofen. Dieser Vorgang wiederholt sich für jede Schicht.

Aufgrund der geringen Schichtstärke ist die erste Kalibrierdüse nur einige Mikrometer größer als der blanke Draht. Hat der Draht nicht das korrekte Maß, so wird entweder zu dünn oder zu dick lackiert und es kommt zu Isolationsfehlern, die dann zum Ausfall der Wicklung im Betrieb führen.

Die Herstellung von hochpräzisen lackierfähigen Kupfer-Rechteckdrähten ist verglichen mit der Runddrahtherstellung deutlich schwieriger. Werden Ziehsteine verwendet, bildet sich im Vergleich zum Ziehen von Runddrähten ein signifikant schlechterer – weil asymmetrischer – Schmierfilm des Kühlschmierstoffs aus. Bei Geschwindigkeiten oberhalb 60 m/min beginnt der Schmierfilm im Bereich der Kantenradien zu reißen. Die Folge ist der Ausfall des Ziehsteins. Beim Ziehen von Runddrähten werden wegen der günstigeren Schmierverhältnisse sehr viel höhere Geschwindigkeiten bis 3000 m/min erreicht.

Neben dieser Geschwindigkeitsbeschränkung spricht gegen den Einsatz von Profilziehsteinen auch der niedrige Standardisierungsgrad im Transformatorenbau. Nahezu jedes Projekt verlangt nach anderen Drahtabmessungen, so dass die kurzfristige Beschaffung oder Bevorratung ein erhebliches logistisches Problem darstellt.

Auch die Geschwindigkeit von Lackieranlagen für Rechteckdrähte liegt mit max. 25 m/min deutlich unter der von Runddrahtanlagen. Auch hier ist die Asymmetrie der Hauptgrund, die ein gleichmäßiges Lackieren bei höheren Geschwindigkeiten schwierig macht.

Um höhere Produktionsgeschwindigkeiten und eine hohe Flexibilität zu erreichen, werden Kupfer-Rechteckdrähte für den Transformatorenbau daher üblicherweise nicht in Linie mit Lackieranlagen hergestellt, sondern in Hochleistungswalzanlagen gewalzt, aufgespult und in mehradrigen Lackieranlagen isoliert. Fuhr hat für diesen Einsatzfall seit Jahren Walzanlagen im Programm, mit denen die Forderungen der Transformatorenindustrie nach Präzision, Flexibilität und Produktivität erfüllt werden. Die Maschinen wurden immer weiter optimiert. Typische Produktionsgeschwindigkeiten liegen heute je nach Querschnitt zwischen 200 m/min und 800 m/min. Eine Walzanlage versorgt ca. 8 bis 15 Lackieranlagen.

Standard ist eine Walzanlage mit fünf Walzschritten: Zwei Duowalzgerüste und zwei Arrondierwalzmaschinen erledigen die Vorprofilierung. In der 4-Walzen Universal-Profilwalzmaschine erfolgt die Endkalibrierung.

Optimierte Fertigung für die Elektromobilität

Die Automobilindustrie setzt auf lackisolierte Rechteckdrähte und verlangt von den Herstellern den Nachweis, dass keine Drahtbeschädigungen vor dem Lackieren entstehen. Auch bei Verwendung bester Auf- und Abspulsysteme kann bei der Offlinefertigung des Blankdrahts eine Beschädigungsfreiheit nicht garantiert werden. Daraus ergibt sich die Aufgabenstellung einer Inline-Fertigung. Eine Walzanlage wird aber nicht wesentlich preiswerter, nur weil sie langsamer ist. Deshalb kann das Konzept der 5-gerüstigen Walzanlage nicht für eine Inline-Profilierung beibehalten werden.

Anders als im Transformatorenbau ist die Standardisierung in der Automobilbranche außerordentlich hoch. Typische Anlagen fertigen monate- oder jahrelang das gleiche Produkt. Daher ist der Einsatz von Profilziehsteinen in diesem Bereich sinnvoll möglich, selbst wenn sich durch eine technische Weiterentwicklung die möglichen Lackiergeschwindigkeiten zukünftig auf bis zu 60 m/min erhöhen sollten.

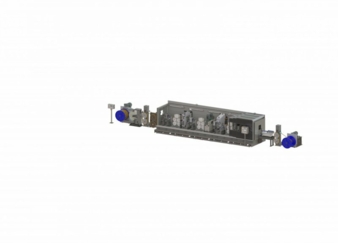

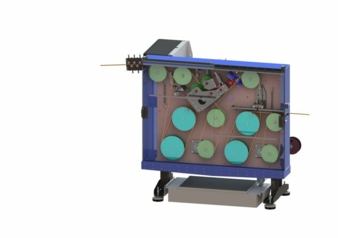

Fuhr hat mit der „IPU 320“ ein wirtschaftliches Inline-Profiliersystem entwickelt, mit dem die Lackdrahthersteller die hohen Anforderungen der Automobilindustrie an Qualität und Preis erfüllen können. Die IPU 320 kombiniert Walz- und Profilziehverfahren, wobei durch die angetriebenen Walzen auch große Verhältnisse von Breite zu Stärke erreicht werden können.

Ein monatelanger unterbrechungsfreier Betrieb war neben einem niedrigen Preis eine der wichtigsten Forderungen bei der Entwicklung.

Die IPU 320 ist mit einer autarken Steuerung ausgerüstet, die ohne elektrische Schnittstelle zur Lackieranlage auskommt. Der Platzbedarf ist mit 2 m Länge minimal. Eine Nachrüstung in vorhandene Lackieranlagen ist somit meist ohne Anpassungen der Bestandsanlage möglich.

Fuhr wird eine IPU 320 auf der „wire“ 2020 in Düsseldorf (Halle 11, Stand A 50) ausstellen und die Herstellung von Kupferrechteckdrähten „live“ präsentieren.

Fuhr GmbH+Co. KG

Ottenhausener Straße 49, 32839 Steinheim

Ansprechpartnerin ist Esther Klinge

Tel.: +49 5233 38360-42

esther.klinge@fuhr-wire.com

www.fuhr-wire.com

Technische Eckdaten:

Maschinenabmessung B x H x T: 2,00 m x 2,00 m x 1,40 m

Gewicht: ca. 2500,00 kg

Produktionsgeschwindigkeit: von 2,00 m/min bis 60,00 m/min

Einlaufdrahtdurchmesser: von 0,50 mm bis 5,00 mm

Querschnittsfläche Fertigdraht: von 0,50 mm² bis 10,00 mm²

Breiten-Stärkenverhältnis Fertigdraht: von 1:1 bis 8:1