16.03.23 – Wesentlichen Einflussfaktoren beim Richten von Draht berücksichtigt

Künstliche Intelligenz stellt Richtprozesse optimal ein

Die Geradheit des Drahtes ist Ausgangspunkt und zwingende Voraussetzung für die Herstellung perfekter Endprodukte. Richtverfahren kommen insbesondere dort zum Einsatz wo aus wirtschaftlichen Gründen Rohmaterialien gewickelt werden oder die Anforderungen im Nachfolgeprozess Geradheit zwingend voraussetzen.

Klassische Verfahren sind das „Rollenrichten“ und das „rotierende Richten“. Bei Wafios kommen beide Verfahren je nach Applikation zur Anwendung. Das Rollenrichten und das rotierende Richten werden nach Bedarf als integrierte Verfahren im Wafios-Biegemaschinenprogramm für Runddraht eingesetzt. Bei Flachdraht kommt aufgrund der geometrischen Einschränkungen ausschließlich das Rollenrichten zum Einsatz. Bei der Fertigung gerichteter Stäbe mit sehr hohen Geradheitsanforderungen wird in der Regel das rotierende Richten in verschiedenen Varianten genutzt. Allen Richtverfahren ist gemein, dass Sie unabhängig vom Ausgangsprodukt auf das plastische Verformen des Werkstücks zur Eliminierung von Eigenspannungen abzielen, um möglichst optimale Geradheit zu erlangen.

Das Richten zur Erzielung bestmöglicher Geradheit ist auf Grund der komplexen Einflussfaktoren alles andere als ein trivialer Prozess. Um ein weitgehend konstantes Richtergebnis zu erzielen, ist bislang die langjährige Erfahrung des Bedieners zwingend erforderlich. Um eine optimale, bedienerunabhängige Einstellung des Richtprozesses zu erreichen, arbeitet Wafios seit vielen Jahren an der automatisierten Einstellung des Richtprozesses unter Zuhilfenahme von Verfahren der künstlichen Intelligenz. Der Ansatz lautet anstelle der Erfahrungen des Bedieners kann eine künstliche Intelligenz die Richtprozesse optimal einstellen. Wafios nutzt dabei über Jahrzehnte angesammeltes Wissen und macht diesen Erfahrungsschatz mit Hilfe von Algorithmen computergesteuert nutzbar.

Geradheitsmessung (iQm-straight) und Geradheitsregelung (iQstraightcontrol) für das rotierende Richten

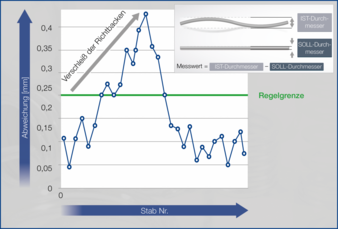

Abweichungen im Material, welche vom vorhergehenden Richtprozess erzeugt wurden, aber auch der Verschleiß der Richtbacken, sorgen für Streuungen in der Geradheit von gerichteten Stäben. Die Folge sind Maschinenstillstände, vermehrter Ausschuss und erhöhter Zeitaufwand bei der Maschineneinrichtung, die zu gesteigerten Produktionskosten führen.

iQm-straight ermöglicht die In-Prozess-Messung von gerichteten Stäben zur Beurteilung der Richtqualität. Mit einer Kamera wird nach dem Schnitt die Geradheit der Stäbe beim Rollen auf der Ausfallschräge ermittelt. Bei Überschreitung des eingestellten Grenzwertes erfolgt der automatische Maschinenstopp, die Messergebnisse werden dabei protokolliert.

Voraussetzung für die Automatisierung während des Richtprozesses ohne Maschinenstillstand ist die Möglichkeit der In-Prozess-Zustellung der Richtbacken. Dieses Verfahren hat WAFIOS über den servomotorisch verstellbaren Richtrotor umgesetzt und patentiert. Anhand der Messergebnisse von „iQm-straight“ korrigiert „iQstraightcontrol“ die Position der Richtbacken mit Hilfe des servomotorisch verstellbaren Rotors vollautomatisch. So kann im Prozessfenster die Richtqualität überwacht und nachgeregelt werden. Die 100%ige Kontrolle der gerichteten und geschnittenen Stäbe und die Regelung der Richtbackenposition erfolgt während der Produktion ohne eine Verringerung der Produktionsgeschwindigkeit.

Adaptives Richten (iQsmartstraight) – Teil- oder vollautomatisierte Einstellung der Richtapparate beim Rollenrichten von Flachdraht

Ende letzten Jahres stellte Wafios das neu entwickelte adaptive Richten „iQsmartstraight“ vor. Eine erste Anwendung dieses Verfahrens ist das Richten eines geraden Drahtes für die Herstellung von sogenannten Hairpins. Hairpins sind isolierte Kupferdrähte zur Herstellung der Statorwicklung moderner Elektromotoren. Die Verwendung von geradem Flachdraht ist notwendig für die Herstellung maßgenauer Hairpins, infolgedessen ist der Richtprozess eine der Schlüsseltechnologien.

Wafios ist es mit „iQsmartstraight“ erstmals gelungen, eine von der Erfahrung des Bedieners unabhängige, vollautomatische Einstellung der Richtapparate zu gewährleisten. Hierzu wurde in einem internen Forschungsvorhaben mittels künstlicher Intelligenz, praktischen Erfahrungswerten aus über 125 Jahren im Bereich der Drahtverarbeitung und umfangreichen Simulationsrechnungen, das vollautomatisierte, KI-basierte Richtmanagement entwickelt.

Die Entwickler haben damit eine Technologie geschaffen, die durch die Nutzung von künstlicher Intelligenz alle wesentlichen Einflussfaktoren beim Richten von Draht berücksichtigt und diese in die initiale Einstellung der Richtrollen einfließen lässt. Durch anschließende 3D-Messungen der Geradheit des Drahtes wird adaptiv die Zustellung der Richtrollen angepasst. So kann bei einem Wechsel des Coils und den damit verbundenen Chargenschwankungen ein gutes konstantes Richtergebnis ohne Bedienereinfluss erzielt werden.

Das automatische adaptive Richtsystem „iQsmartstraight“ stellt den Richtprozess wie ein erfahrener Maschinenbediener zudem robust ein. Das heißt Schwankungen der Materialeigenschaften und der Krümmung des Drahtes wirken sich möglichst gering auf die Richtqualität aus. Die Einsparung von Einrichtzeiten und die Senkung des Materialverbrauchs durch das revolutionäre Richtverfahren optimiert nicht nur den Einstellprozess. Die Qualität der geraden Stäbe verbessert sich, der Ausschuss wird verringert. Zudem ist die Qualität des Richtprozesses nicht mehr an die Qualifikation des Bedieners gebunden.

Der Vorstandssprecher der Wafios AG, Dr.-Ing. Uwe-Peter Weigmann, sieht in der vorgestellten Automatisierung beim Richten ein positives Beispiel, wie durch die Anwendung von künstlicher Intelligenz Prozesse, welche stark von der Erfahrung des Bedieners abhängen, vereinfacht und automatisiert werden können. Diese Form der Automatisierung wird zukünftig eine immer größere Rolle spielen. In Zeiten fehlender Fachkräfte sind solche Technologien entscheidend für die Standortsicherung. Der KI-basierte Richtprozess reduziert die Anzahl der benötigten Stäbe beim Einrichten und verringert den Ausschuss im Fertigungsprozess. Somit erhöht sich nicht nur die Wirtschaftlichkeit der Maschine, sondern auch die Nachhaltigkeitsbilanz insgesamt, da der Verbrauch wertvoller Ressourcen verringert wird. Für die Zukunft werden technische Anpassungen erfolgen, um das adaptive Richten in den Runddrahtbereich zu übertragen.

Wafios AG

Silberburgstraße 5

72764 Reutlingen

Tel.: +49 7121 146-0

sales@wafios.de

www.wafios.com