18.11.21 – Ziehschälen – eine nachhaltige Entwicklung

Fehlerfreier Draht gesucht

Der Wunsch vieler Drahtverarbeiter ist ein fehlerfreier Draht. Nunmehr ist es hinlänglich bekannt, dass dies in weiten Teilen Illusion ist. Nichtsdestotrotz erfreuen sich gerade deshalb Verfahren zur Beurteilung der Oberflächenqualität, aber auch Technologien zur Verbesserung dieser, großer Beliebtheit. Ein in der Drahtindustrie bestens bekanntes Verfahren ist das Ziehschälen.

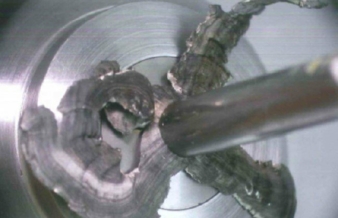

Bei diesem Verfahren werden mit Oberflächenfehlern behaftete Schichten durch Spanabtrag beseitigt. Dieses so genannte Intensivreinigen führt dazu, dass beispielsweise bei Stahldraht Walzriefen, Zundernarben, Lunker, Kratzer und ähnliche Fehler im Randbereich beseitigt werden. Dadurch steigt die Produktqualität des später weiterverarbeiteten Drahtes. Neben Stahl und Edelstahl wird das Verfahren im Bereich Nicht-Eisen-Metalle (NE) verwendet. Es dient beispielsweise zur Beseitigung einer Gusshaut bei der Produktion von Kupferlegierungen oder dem Abtragen von Oxiden bei Aluminium- und Titanwerkstoffen. Neu ist auch der Einsatz im letzten Fertigungsschritt der Drahtbearbeitung. Dabei werden geschälte Endqualitäten von hoher Qualität erzeugt.

Die Vielzahl der Anwendungen erfordert dabei ein nachhaltige Weiterentwickelung der Technologie und der damit in Verbindung stehenden Maschinentechnik. Das führt zu einem kontinuierlichen Ausbau des Anwendungsbereichs. Um dies zu erreichen, ist die dauerhafte Investition in die dafür erforderlichen Entwicklungskapazitäten essenziell. Das Kieselstein Testzentrum liefert dafür den praktischen Nachweis. Im Jahre 2004 wurde mit der Installation der ersten Testanlage der Grundstein gelegt und in den Folgejahren konnte durch strategische Investitionen der kontinuierliche Ausbau vorangetrieben werden. Mittlerweile besteht der Maschinenpark aus 3 Anlagen. Neben der Investition in diese Maschinentechnik und die erforderliche Infrastruktur, war die Ausbildung und Entwicklung von qualifiziertem Personal wesentlich.

Durch dieses konsequente Handeln wurden die Fachkenntnisse vertieft und so, neben den grundlegenden Maschinenbaukenntnissen, auch Kompetenz bei der Werkzeugentwicklung und den zu verwendeten Schmierstoffen geschaffen.

Im Testzentrum „k.Lab“ werden auf produktionsnahen Anlagen Bemusterungen, Machbarkeitsstudien und kleine Lohnaufträge realisiert. Vorhandene Anlagentechnik ermöglicht es Drähte im Bereich von 0,8 mm bis 12 mm zu bearbeiten. Das Verfahren selbst ist bestens geeignet für einen Drahtabmessungsbereich bis 32 mm Durchmesser Einlaufdraht, wie entsprechende Referenzanlagen belegen. Daher sind Ergebnisse aus Versuchen und dem engen Austausch mit möglichen Nutzern der Ziehschältechnologie die Grundlage für viele der spät entwickelten und kundenindividuell gestalteten Ziehschälanlagen.

Durch diese intensiv betriebene Entwicklungsarbeit wurde unter anderem der Grundaufbau der Ziehschäleinheiten, als Herzstück der Technologie, weiterentwickelt. Es entstand ein neuartiges Konzept, das für bestimmte Anwendungsfelder erhebliche Vorteile bietet.

Die weiterentwickelte Ziehschäleinheit zeichnet sich durch einige Besonderheiten aus:

1. Hoch präzise Fertigung des Maschinengrundkörpers

2. FEM optimierte Gestaltung und Anpassung an den Kraftfluss bei spanender Bearbeitung

3. Module zur flexiblen Einstellung der Spänebrecherposition, um dadurch optimalen Spanbruch zu realisieren

4. Erhöhte Drehzahlen der Spänebrechers für höhere Schnittgeschwindigkeit beim Ziehschälen in Verbindung mit optimierter Lagerung

5. Optimale Gestaltung des Späneabwurfs aus der Ziehschäleinheit zur Gewährleistung optimaler Temperaturverhältnisse

6. Verbesserung der Kühlung mit zusätzlichen Kühlstellen

Die so gestaltete Ziehschäleinheit lässt sich nunmehr beliebig in Anlagen integrieren. Dazu zählt neben der Verwendung in Ziehschälanlagen die Integration in vorhandene Ziehmaschinen. Eine Prozessintegration in Kombination mit einem Ziehblock, vor einer Walzdrahtziehmaschine oder einem Walzwerk für die Kupfer- und Aluminiumbearbeitung ist genauso möglich wie der Einbau in Ziehbänke für die Stangenbearbeitung.

Neu ist auch der Einbau der letzten Ziehstufe von Mehrfachziehanlagen. Dieser finale Spanabtrag mit meist sehr geringen Schnitttiefen von weniger als 0,02 mm pro Seite, beseitigt neben den Schmiermittelresten auch entstandene Ziehfehler und erzeugt somit einen hochwertigen, homogenen Draht von minimal Rauigkeit (Ra < 0.15 μm Rz < 1.0 μm)

Neben der Erweiterung des Bereiches des Drahtdurchmessers für die Nutzung der Technologie steht auch die Erhöhung des Spanabtrages im Vordergrund. Hierfür wurde in den letzten Jahren das Doppelschälen entwickelt. Es bietet die Möglichkeit mehrere Werkzeuge zu kombinieren und so den Spanabtrag von bis zu 0,5 mm je Seite zu ermöglichen. Dieser Entwicklungsschnitt schließt die verfahrensbedingte Lücke zum Verfahren Drehschälen, welches ebenfalls ein spanabhebendes Verfahren innerhalb der Drahtindustrie darstellt, jedoch dessen Anwendungsbereich eher im Bereich von > 10 mm liegt und größere Spanabträge erfordert.

Die Grenzen für die Nutzung des Ziehschälens sind variabel, um diese nachhaltig zu verändern, besteht jederzeit die Möglichkeit gemeinsam Versuche auf den Anlagen in Chemnitz durchzuführen. Damit wird ein kleiner Beitrag zur nachhaltigen Weiterentwicklung der Qualität und zur Realisierung des Traums vom fehlerfreien Draht geleistet.

Kieselstein International GmbH

Erzbergerstraße 3, 09116 Chemnitz

Ansprechpartnerin ist Cristina Gómez Pardo

Tel.: + 49 371 9104136

c.gomez@kieselstein.com

www.kieselstein.com