26.09.22 – Aus der Forschung

Hin- und Herbiegeversuch mit konstanter Dehnung

Es gibt Situationen, in denen die Verformbarkeit von Drähten mit ähnlichem Durchmesser direkt miteinander verglichen werden soll. Das macht es notwendig, eine Prüfvorrichtung mit konstanter Dehnung zu benutzen.

Seildrähte werden bei ihrer Verarbeitung zu Seilen, besonders im Prozess des Verseilens, aber auch im Betrieb sehr stark auf Biegung, Torsion und Zug beansprucht. Um die Verformbarkeit von Seildrähten zu überprüfen, werden an ihnen laut Norm [10264-1] der Zugversuch und der Knotenzugversuch, der Hin- und Herbiegeversuch sowie der Verwindeversuch durchgeführt.

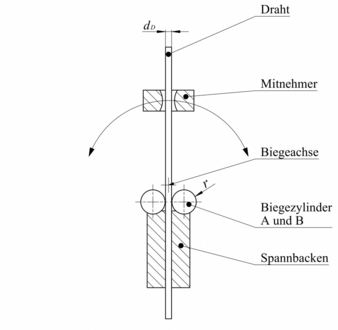

Der Hin- und Herbiegeversuch [DIN 7801] dient dabei zur Ermittlung der Verformbarkeit einer Drahtprobe in einer Ebene (siehe Bild 1). Bei diesem Versuch wird eine an einem Ende eingespannte Probe um einen Winkel von 90° in entgegengesetzte Richtungen hin und her gebogen, wobei die Biegungen über einen Biegezylinder mit festgelegtem Radius r erfolgen. Die Anzahl der Biegungen bis zum Bruch der Probe werden gezählt und bilden die Biegezahl. Die zu erreichenden Mindestbiegezahlen sind in der Norm [10264-2] festgelegt und variieren in Abhängigkeit vom Drahtdurchmesser, dem Radius des Biegezylinders und der Nennzugfestigkeit.

Um die Anzahl der Biegezylinder zu begrenzen, die für die Durchführung dieses Versuches mit verschiedenen Drahtdurchmessern benötigt werden, ist nach Norm der Biegezylinderradius gestuft (siehe Tabelle 1). Das bedeutet aber, dass bei der Biegung des Drahtes mit unterschiedlichen Drahtdurchmessern pro Biegezylinderradius die Dehnung variiert. Andererseits variiert die Dehnung bei kleinen Drahtdurchmesseränderungen auch sehr stark, da mit unterschiedlichen Biegezylindern geprüft werden muss, so zum Beispiel ein Draht mit d = 2,00 mm mit einem Biegezylinder mit 5 mm Radius und ein Draht mit d = 2,01 mm mit einem Biegezylinder mit 7,5 mm Radius (siehe Tabelle 2).

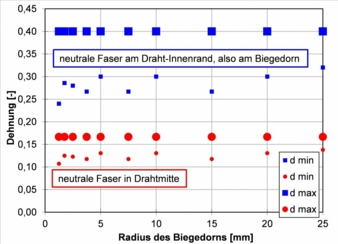

Je nach angenommener Lage der neutralen Faser beim Biegen kann der Wert der Dehnung berechnet werden. Dabei ergeben sich zwei Grenzfälle: Die neutrale Faser liegt in der Drahtmitte beziehungsweise die neutrale Faser liegt am Drahtrand am Biegedorn.

Bild 2 zeigt für diese zwei Grenzfälle die Dehnungswerte, die bei normgerechter Durchführung des Biegeversuches für den kleinsten bzw. größten Drahtdurchmesser pro Biegedorn auftreten. Die Stufung des Biegezylinderradius wurde in der Norm also so vorgenommen, dass beim jeweils größten Drahtdurchmesser pro Biegeradius ein maximaler Grenzwert der Dehnung nicht überschritten wird.

In der Forschungsstelle wurde nun untersucht, wie sehr die unterschiedliche Dehnung die Biegezahl beeinflusst. Dazu wurden mit Drähten verschiedener Drahtdurchmesser Hin- und Herbiegeversuche durchgeführt. Die Durchmesser der Drähte ergaben sich aus einer im Forschungsprojekt untersuchten Ziehfolge und liegen dicht nach dem normgerechten Wechsel des Biegedornradius. Daher wurden die Drähte jeweils auch mit dem nächst kleineren Biegeradius geprüft. Die Versuche mit dem Draht mit d = 1,08 mm wurden zum Beispiel mit einem Biegezylinderradius von 3,75 mm (Biegedorn nach Norm) und 2,5 mm (nächst kleinerer Biegedorn, ab 1,00 mm zu verwenden) durchgeführt (siehe Tabelle 1 und Bild 3).

Aus den Untersuchungsergebnissen aus Bild 3 geht hervor, dass die ermittelten Biegezahlen entscheidend vom Radius des Biegedorns und damit von der während der Prüfung verwendeten Dehnung abhängen. Bei der Normprüfung wird die ermittelte Biegezahl mit der Mindestbiegezahl, die je nach Festigkeitsklasse, Drahtdurchmesser und Biegedornradius variiert, verglichen und bietet daher nur eine „ja/nein“ Qualitätskontrolle für die Drähte.

Es gibt Situationen, in denen die Verformbarkeit von Drähten mit ähnlichem Durchmesser direkt miteinander verglichen werden soll oder eine Optimierung des Drahtziehprozesses, bei dem Drähte bezüglich ihrer Verformbarkeit miteinander verglichen werden sollen. Dieser Vergleich bezüglich der Verformbarkeit von Drähten mit zunehmendem Umformgrad (von Ziehstufe zu Ziehstufe) macht es notwendig, eine Prüfvorrichtung zu nutzen, bei der die ermittelten Eigenschaften eines Drahtes nur vom Draht selbst und nicht von den Versuchsbedingungen beeinflusst werden.

Das führte zur Konzeption und Entwicklung eines Hin- und Herbiegeversuchsstandes mit konstanter Dehnung durch stufenloses Einstellen des Biegeradius’ mit sinnvoller Genauigkeit. Damit wird es möglich, für die Weiterentwicklung von Drähten und Drahtziehanlagen sowie zu Forschungszwecken Hin- und Herbiegeversuche mit konstanter Dehnung durchzuführen. Die Vorrichtung ist momentan so konzipiert, dass sie in eine vorhandene Versuchseinrichtung eingebaut wird und deren Antrieb, Zähler und Bruchdetektion, sowie Gestell und Steuerung verwendet.

[7801] DIN ISO 7801, 2008-10: Metallische Werkstoffe – Metallische Werkstoffe – Draht – Hin- und Herbiegeversuch

[10264-1] DIN EN 10264-1, 2012-03: Stahldraht und Drahterzeugnisse – Stahldraht für Seile. Teil 1: Allgemeine Anforderungen

[10264-2] DIN EN 10264-2, 2022-05: Stahldraht und Drahterzeugnisse – Stahldraht für Seile. Teil 2: Kaltgezogener Draht aus unlegiertem Stahl für Seile für allgemeine Verwendungszwecke

Förderhinweis

Die Hin- und Herbiegeversuche, auf die sich dieser Artikel bezieht, wurden im Rahmen des AVIF-Forschungsprojektes „Grenzen des Drahtziehens von gezogenen unlegierten Kohlenstoffstählen ohne Bleibadpatentierung“ unter Industriebedingungen durchgeführt. Dieses Forschungsprojekt wird gefördert von der gemeinnützigen Stiftung Stahlanwendungsforschung im Stifterverband für die Deutsche Wissenschaft e.V. Zweck der Stiftung ist die Förderung der Forschung auf dem Gebiet der Stahlverarbeitung und -anwendung in der Bundesrepublik Deutschland. Geprüft wurde das Forschungsvorhaben von einem Gutachtergremium der Forschungsvereinigung der Arbeitsgemeinschaft der Eisen und Metall verarbeitenden Industrie e.V. (AVIF), das sich aus Sachverständigen der Stahl anwendenden Industrie und der Wissenschaft zusammensetzt. Begleitet wurde das Projekt von einem Arbeitskreis des ESV.

Die Autoren des Beitrags sind Veronika Geinitz und Ulf Kletzin, TU Ilmenau, Forschungsgruppe „Draht und Federn“.

Technische Universität Ilmenau

Fakultät für Maschinenbau

Fachgebiet Maschinenelemente

Gustav-Kirchhoff-Platz 2

98693 Ilmenau

Ansprechpartnerin ist Veronika Geinitz

Tel.: +49 3677 69-1855

veronika.geinitz@tu-ilmenau.de