07.07.23 – 3D-Messsystem

Optimierte Prozesse in der Erstteilprüfung

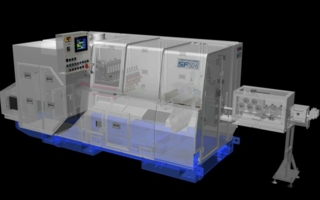

Manuell war gestern: Das Vision Lab-System ist ein vielseitiges, genaues und schnelles 3 D Prüfgerät, das sich für eine Vielzahl von Anwendungen eignet.

Bei einem der größten Hersteller von Schrauben für die Automobilindustrie in Indien sorgt das VisionLab 3D-Messsystem LLC nun für optimierte Prozesse.

Das Ziel des Schraubenherstellers war es, die Prüfzeit zu reduzieren, die Qualität zu verbessern und die Kalibrierungskosten zu senken, indem mehrere manuelle Messgeräte wie Mikrometer, Messschieber und optische Komparatoren ersetzt wurden, die naturgemäß menschlichen Fehlern unterliegen. Visionlab erledigt laut Hersteller die Erstmusterprüfung in einem Bruchteil der Zeit einer manuellen Messung und ermöglicht so die volle Konzentration der Mitarbeiter auf die Produktion. Alle Maße, einschließlich Längen, Durchmesser, Radien, Winkel und GD&T-Merkmale, werden gemessen und mit einer Pass/Fail-Anzeige angezeigt.

Im Ergebnis konnte die Produktion erheblich gesteigert und Fehler auch durch die Möglichkeit, öfter als bisher Messungen durchzuführen, eliminiert werden.

VisionLab nutzt die patentierte 3D-Prüftechnologie von General Inspection, um in weniger als 5 Sekunden ein vollständiges Layout von Teileabmessungen zu erstellen. Das Gerät kann eine 360Grad-Maßprüfung mit detaillierten Datenberichten durchführen und bietet darüber hinaus Optionen für die visuelle 360Grad-Fehlererkennung, die Endansichtsprüfung sowie die Messung der Tiefe und Konzentrizität von Aussparungen.

Benutzerdefinierte Datenberichte werden als CSV- oder Excel-Dateien gespeichert. Der Nutzer kann durch den in „MySequel" integrierten Server eine direkte Verbindung zu seinem SPC-Programm herstellen. Dies spart Zeit und Geld und verbessert die Qualität drastisch, da die Teile bis auf zwei Mikrometer genau gemessen werden. Die Toleranzen der Teilemerkmale werden mit der entsprechenden Teilenummer versehen und zum schnellen Abruf im Speicher abgelegt.