09.11.21 – Hybridmaschine

Wenn zwei den Dreh raushaben

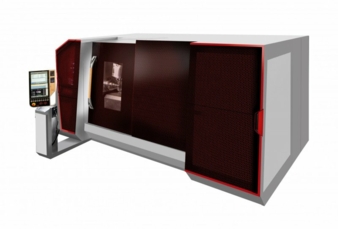

Als Bereicherung der eigenen Technologie sieht die Werkzeugmaschinenfabrik Weisser aus St. Georgen den 3D-Druck an. Das Unternehmen verbindet in einer Hybridmaschine sein schnelles Rotationsdrehen mit dem Hochgeschwindigkeits-Laserauftragschweißen Ehla des Fraunhofer-Instituts für Lasertechnik.

Im Schwarzwald entsteht eine Hybridmaschine der besonders flexiblen Art. Weisser integriert in ein horizontales „Artery“-Bearbeitungszentrum zwei Verfahren, die auf den ersten Blick nicht unterschiedlicher sein könnten: das in St. Georgen entwickelte Rotationsdrehen und das Hochgeschwindigkeits-Laserauftragschweißen Ehla des Fraunhofer ILT. „Wir kombinieren die Alleinstellungsmerkmale von zwei technologisch führenden Verfahren“, ist Matthias Brucki überzeugt, Teamleiter für Process and Application Development Laser Material Deposition am Fraunhofer ILT. Der gemeinsame Nenner: Sowohl das Rotationsdrehen als auch Ehla gelten anderen Verfahren bei der Geschwindigkeit und Qualität als weit überlegen.

Das Ziel ist eine Hybridmaschine, die in einer Aufspannung dreht, fräst und additiv beschichtet. Diese neue Form der Komplettbearbeitung soll das separate Schleifen, Hartverchromen und Hartdrehen überflüssig machen. Eine wichtige Rolle spielt dabei das Rotationsdrehen, bei dem eine gewölbte CBN-Werkzeugschneide am rotierenden Werkstück vorbei schwenkt. „Wenn eine gerade Schneide diese Bewegung macht, wäre eine Ausgleichsbewegung nötig, da sonst tonnenförmige Konturen auf dem Werkstück entstehen“, erläutert Thorsten Rettich, geschäftsführender Gesellschafter und Geschäftsleiter für Technik bei Weisser. „Doch Ausgleichsbewegungen bedeuten Ungenauigkeiten. Mit der gewölbten, angestellten Schneide kommen wir ohne sie aus und erzeugen sehr viele saubere Schnittflächen.“

Rotationsdrehen: Schleifen entfällt

Im Vergleich zum Hartdrehen senkt das Rotationsdrehen den Zeitaufwand um bis zu 77 %. Das belegen die Kennwerte von einer 4-Achs-Komplettbearbeitung von Getriebewellen: Die Eingriffszeit sank von 17,9 auf 6,0 s; Schnittgeschwindigkeit, Vorschub und Drehzahl erhöhten sich auf 280 bis 320 m/min, 0,44 mm/Umdrehung und 2230 min-1. Zum Vergleich: Typische Werte beim Hartdrehen liegen bei 160 bis 200 m/min, 0,12 mm/Umdrehung und 1400 min-1. Trotz des höheren Bearbeitungstempos kann sich die Qualität sehen lassen: Bei einer Oberflächenqualität Rz von weniger als 1,5 µm und Genauigkeiten von IT5 bis IT6 können das Schleifen beziehungsweise Polieren entfallen.

Als i-Tüpfelchen fehlte nur noch ein entsprechend schnelles und qualitativ hochwertiges Verfahren, um etwa Korrosions- oder Verschleißschutzschichten auf Rotationsbauteile aufzutragen. Das selbstentwickelte additive Reibschweißverfahren kam nicht infrage: Es arbeitete zwar deutlich schneller als übliche pulverbasierte Laserauftragverfahren, eignet sich aber aktuell nur für grobe Beschichtungsaufgaben wie das Aufpanzern von Verschleißschutzschichten.

Ehla: Passende Ergänzung zum Rotationsdrehen

Die Suche endete in Aachen, als Rettich erstmals eine Ehla-Vorführung sah. „Wow, war mein erster Gedanke“, erinnert sich der Geschäftsleiter Technik. „Hier stimmte alles: Das Verfahren arbeitet nicht nur super schnell und genau, sondern es geht auch ressourcenschonend mit dem Pulver um.“ Nicht nur Umweltaspekte nämlich sprechen gegen eine Integration üblicher pulverbasierter Auftragsverfahren in Werkzeugmaschinen: Bei ihnen fallen größere Mengen von Hartmetallpulverresten an, die für einen erhöhten Maschinenverschleiß sorgen, wenn sich Pulverpartikel etwa in Führungen und Kugelgewindetriebe festsetzen.

Die Experten für Präzisionsdrehen fanden sofort Gefallen an der Erfindung aus Aachen, die Bernd Sickinger, Leiter für Prozesstechnologie, als „negatives Drehverfahren“ bezeichnet, weil es Material nicht entfernt, sondern aufträgt. Das Geheimnis besteht in einer Verfahrensänderung: Die Pulverpartikel schmelzen bereits im Laserstrahl – und nicht wie sonst üblich erst im Schmelzbad. Ehla steigert auf diese Weise die erreichbare Vorschubgeschwindigkeit von bisher maximal 2 m/min auf bis zu 500 m/min; es trägt prozesssicher und ressourceneffizient rund zehnmal schneller mit 1000 cm²/min 10 bis 500 µm dünne Schichten auf. Hinzu kommt: Die Oberflächenrauheit Rz beträgt nur noch 10 bis 20 µm, bei konventionellen Verfahren fällt sie meist zehnmal höher aus. Gründe genug, warum Ehla als ressourcenschonende Alternative zum Hartverchromen gilt.

High-Power Ehla: Serienreife Beschichtung mit 5 m²/h

Beide Verfahren, Rotationsdrehen und Ehla, zeichnen aus, dass sie sich bereits im Serieneinsatz bewährt haben und schnell, ressourcenschonend sowie qualitativ hochwertig arbeiten. Als „bereit für den Serieneinsatz“, charakterisiert Brucki das neue, leistungsstärkere Verfahren High-Power Ehla (HP-Ehla), das in der Stunde fünf Quadratmeter Beschichtung aufträgt. Besonders freut sich ein erfahrener Zerspanungsexperte von Weisser auf die neue additive Herausforderung. „Eine unserer Kernkompetenzen ist ja das Kombinieren unterschiedlichster Fertigungsprozesse“, meint Bernd Sickinger, Leiter für Prozesstechnologie. „Mit Ehla gehen wir nun den nächsten Schritt, um in neue Dimensionen vorzustoßen.“

Ein solcher Vorstoß läuft schon ab diesem Sommer in Aachen, wo das Fraunhofer ILT mit der neuen Hybridmaschine das Zusammenspiel von Rotationsdrehen und HP-Ehla erprobt und mit den Experten aus dem Schwarzwald neue hybride Verfahren entwickelt. Die Vision von Rettich: „Auf unserer neuen Hybridanlage lassen sich beispielsweise in einer Aufspannung Hydraulikzylinder mit Hochleistungsfunktionsschichten herstellen, die der Anwender nach Abnutzung auf der gleichen Maschine wieder refresht.“ Das ist ganz im Sinne seines leitenden Prozesstechnologen, der auf neue Verfahren hofft, mit denen sich durch den Ersatz konventioneller Technologie CO2 bei der Serienproduktion bis hin zum Retrofit einsparen lässt.

J. G. Weisser Söhne GmbH & Co. KG

Johann-Georg-Weisser-Straße 1

78112 St. Georgen

Tel. +49 7724 8810

info@weisser-web.com

www.weisser-web.com

Fraunhofer-Institut für Lasertechnik

Steinbachstraße 15

52074 Aachen

Tel.: +49 241 89060

info@ilt.fraunhofer.de

www.ilt.fraunhofer.de