17.03.21 – Digitalisierter Geschäftsprozess

Smart Factory im Werkzeugbau

In einem Projekt zum Werkzeugbau verfolgte Kamax ursprünglich das Ziel, die Lieferzeit von Werkzeugen drastisch zu reduzieren. Das Ergebnis ist nun ein vollständig digitalisierter Geschäftsprozess von der Auftragserstellung über die Produktentwicklung bis hin zur Fertigung und Abwicklung in Losgröße 1.

Kundenindividuelle Produkte innerhalb kürzester Zeit liefern zu können, sind zwei entscheidende Faktoren, um in Zukunft erfolgreich am Markt bestehen zu können. Ein Schlüssel hierzu sind insbesondere in der Umformtechnik die Werkzeuge. Deren Lieferzeit entscheidet oftmals über den Erfolg eines Produktes, vor allem bei Neuanläufen.

Erschwerend kommt hinzu, dass die Lösungsfindung oftmals iterativ verläuft, wodurch die Lieferzeit von Werkzeugen mehrfach kritisch einhergeht. Eine Reduzierung der Lieferzeiten von Werkzeugen steht damit bei der Herstellung des Kernproduktes im Fokus. Im Fall von Kamax sind das Schrauben und Bolzen für die Automobilindustrie. Der Werkzeugbau ist damit ein Modul der Wertschöpfungskette für das Endprodukt.

Standardisieren, modularisieren, automatisieren

Eine Grundbedingung für eine Automatisierung ist die Standardisierung und Modularisierung von mindestens 80 % der Warengruppe. Im vorliegenden Beispiel sind das Einzelwerkzeuge und Matrizen eines Werkzeugsatzes. Für den Fall, dass es sich um gewachsene Strukturen handelt, ist zudem zu beachten, dass bestehende, gewachsene Schnittstellen beizubehalten sind, um einen stufenweisen Übergang zum neuen Konzept zu gewährleisten. Das kann die Gestaltungsmöglichkeiten einschränken.

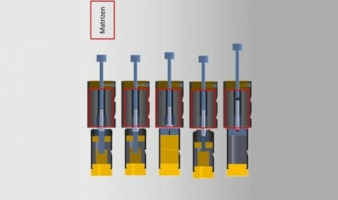

In Bild 1 wird ein Werkzeugsatz dargestellt, der aus circa 100 Einzelteilen besteht. Die rot-umrandeten Einzelwerkzeuge, die Matrizen, wurden für das Projekt ausgewählt. Bei den Matrizen war ein zielführender Ansatz, ein Modulsystem zu entwickeln, aus dem sich alle Fassungsdurchmesser (Außendurchmesser der Matrizen) sowie alle Kerndurchmesser (Hartmetallkerne der Matrizen) abbilden lassen, um mit dem bestehenden System kompatibel zu bleiben. Die Konzeption ist patentrechtlich geschützt.

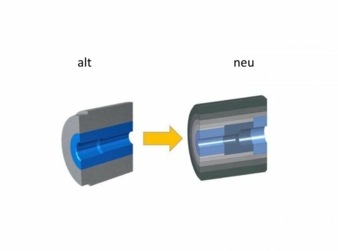

Aufgebaut aus dem Modulsystem werden die Matrizen jetzt im Durchschnitt fünffach armiert, woraus sich neben der Modularisierung der Matrizenkomponenten auch ein technologischer Vorteil ergibt. So führt die Mehrfacharmierung bis zu einer Verdopplung der Vorspannung des Kerns und somit bei den meisten Einsatzfällen zu einer Vervielfachung der Standmenge.

Um nur mit einer Bearbeitungstechnologie bei der Innenbearbeitung auszukommen, die im Wesentlichen durch das Verhältnis Länge zu Durchmesser der Bohrung bestimmt wird, wurden zudem die Kerne in Abhängigkeit vom Innendurchmesser axial geteilt, das heißt die Modularisierung wurde konsequent radial und axial umgesetzt.

Der Schnitt in Bild 2 zeigt einen prinzipiellen Aufbau einer Matrize. Die hohe Anzahl an Einzelkomponenten ist einerseits Lösung, andererseits aber auch Herausforderung. Die Schnittstelle zwischen Armierung und Kern ist funktionsbedingt mit ± 0,01 mm toleriert. Das ist grundsätzlich mit nur einem Pressverband mit üblicher Fertigungstechnik herstellbar und ausreichend. Werden beispielsweise acht Ringe ineinandergefügt, entsteht durch die Toleranzkette eine weitere Herausforderung. Eine Erweiterung der Toleranzen ist nicht möglich.

Um den Problemstellungen zu begegnen, sind iterative Prozesse erforderlich. Die Maschine oder das System hat das erzeugte Bearbeitungsergebnis zu erfassen, die Konsequenzen für die Fertigung der nächsten Elemente abzuleiten und bei der Fertigung weiterer, zur Baugruppe gehörender Einzelteile zu berücksichtigen. Ähnlich ist mit der Verschleißkompensation von Werkzeugen zu verfahren. Das Prinzip ist definitiv zielführend, benötigt aber Zeit, die leicht unterschätzt wird. Die Zeitbedarf steigt schnell an, je nach Anzahl der Iterationsschleifen oder der Anzahl der Messungen, aus denen vielleicht ein Mittelwert errechnet wird. Eine besondere Herausforderung bilden dabei die Späne, das Kühlmittel und die Verschmutzung des Messtasters. Zur Optimierung der Iterationsschleifen wird ein Predictive-Quality-Analytics-System in Echtzeit genutzt.

Systemlandschaft

Verfolgt man den Produktentstehungsprozess von der Definition des Produktes über die Fertigung bis zur Anlieferung beim Kunden, ist dieser gekennzeichnet durch eine Vielzahl von Schnittstellen zwischen unterschiedlichen Softwaresystemen. Bilden üblicherweise ERP- und MES-Systeme seit geraumer Zeit das IT-technische Rückgrat vieler Unternehmen, welche im Zuge der Digitalisierung weiter ausgebaut werden, mangelt es nicht selten an der Durchgängigkeit aller involvierten Systeme.

Eine wesentliche Komponente in der modernen Systemlandschaft bildet die vertikale wie auch die horizontale Integration aller beteiligten (IT)-Systeme und der hierüber abgebildeten Prozesse. Letzteres umfasst vor allem auch Maschinen und Anlagen. Neben kaufmännischen Abwicklungen müssen auch sämtliche Engineeringinformationen automatisiert Richtung Produktion transferiert werden.

Eine weitere Herausforderung stellen Prozesse dar, in denen menschliches Know-how notwendig ist, das heißt, es werden Entscheidungen zum Beispiel nach Verfahrensanweisungen gefällt. Solange es dafür artikulierbare Regeln gibt, also externalisierbares Wissen vorliegt, lassen sich diese stark regelbasierten Abläufe meist auch in Algorithmen überführen. Die besondere Herausforderung liegt im impliziten Wissen – Wissen, das auf Erfahrungen, Einstellungen oder Erinnerungen basiert. Neben der ohnehin schon enormen Herausforderung, implizites Wissen in explizites zu verwandelt, stellt sich auch immer die Frage, wie dieses Wissen und die Erfahrungen maschinell lesbar und verwertbar aufbereitet werden können.

Wissen maschinenlesbar ablegen

Im vorliegenden Projekt war die Überführung Tausender Matrizen in das neue Modulsystem erforderlich. Schon aus diesem Grund wurde ein automatischer Entwurf zwingend erforderlich. Entscheidender ist jedoch die standardisierte Vorgehensweise, die definitiv nur maschinell sichergestellt werden kann. Dies war die Geburtsstunde für ein Wissensmanagementsystem, das im Zuge der Entwicklung schnell zum zentralen System aller beteiligten Systeme (Bild 3) wurde.

Relevantes Wissen wird zentral und digitalisiert für alle Systeme maschinenlesbar abgelegt. Ontologien [1] spielen hierbei eine zentrale Rolle für die formalisierte Repräsentation von Wissen und Informationen. Mithilfe von semantisch angereicherten Beschreibungen, ist zudem eine Interpretation der Daten mit Logik und Schlussfolgerungen (sogenannter Inferenz) möglich. Aktuell ist das System in der Lage, ausgehend von der Eingabe der Kundendaten und den werkzeugrelevanten Daten in ein Web-Frontend, die Auslegung und Konstruktion der Matrize durchzuführen.

Durchschnittlich circa zehn Eingabevariablen sind ausreichend, um rund 800 Variablen zu steuern.

Alle Maschinen erhalten demnach bei jedem Teil neue Daten und leiten den nächsten Fertigungsschritt selbst ein. Es werden keinerlei Produktdaten auf den Maschinen abgelegt, da die Fertigung für Losgröße 1 ausgelegt ist. Das setzt voraus, dass die Maschinen einerseits den gesamten Spannbereich abdecken und andererseits die erforderliche Schnittstelle zur Verfügung stellen. Teilweise waren Maschinen und Prozesse wie das Polieren am Markt nicht verfügbar und mussten neu entwickelt werden.

Komplexer wurde es bei der automatischen Montagezelle. Es wird die Regel sein, dass sich die aufeinander folgenden Werkstücke in den Abmessungen und der Anzahl der zu montierenden Bauteile völlig unterscheiden. Es kann eine Matrize zu montieren sein, die einen Kern und acht Armierungsringe hat und die darauffolgende Matrize hat vier Kerne und nur vier Armierungsringe. Zudem sind, wie bereits angemerkt, die Abmessungen völlig unterschiedlich. Hieraus ergibt sich die Fragestellung: Welche Information muss die Zelle erhalten, das heißt wie wird codiert und decodiert?

Um diese Herausforderung zu lösen, wurde ein Code entwickelt, der das Modell und die Eigenschaften beschreibt, der digitale Zwilling. Dieser Code wird praktisch mit dem Produkt mitgeführt und steuert alle Bearbeitungs- und Transportfunktionen.

Die Automation birgt aber noch ganz andere Herausforderungen im Informations- und Datenaustausch mit sich. Besonders resistent für derartige Prozesse waren das PDM- und das ERP-System, weil sie statisch arbeiten, aber jetzt echtzeitfähige Bedingungs-Ereignis-Systeme erforderlich sind.

Fazit

Im Zuge der Entwicklungstätigkeiten wurde die Zielsetzung erreicht, die Durchlaufzeit von sechs Wochen auf wenige Stunden zu reduzieren. Zudem haben die modularisierten Werkzeuge ein Vielfaches an Gebrauchswert. Die Losgröße-1-Fertigung nach Kundenvorgabe ist möglich, die Maschinen haben iterative Prozesse, und das System ist selbstoptimierend. Es wurde eine Produktionsumgebung geschaffen, in der sich Fertigungsanlagen und Logistiksysteme weitgehend selbst organisieren. Alles Eigenschaften, die sich mit den Themen Industrie 4.0 oder Smart Factory verbinden lassen.

Der finale Prozessablauf des Gesamtsystems stellt sich so dar: Der Kunde definiert im Shop sein Produkt, erhält sofort einen Preis und kann bestellen (Auftrag). Danach wird, gesteuert durch das Wissensmanagement, das Produkt entwickelt (Produktentwicklung), gefertigt (Abwicklung) und geliefert (Fertigung). Der Kunde erhält nach Auftragserteilung eine Auftragsbestätigung sowie den finalen Liefertermin. Vom Auftrag bis zur Lieferung ist in dem Prozess keine Entscheidung von Mitarbeitern mehr erforderlich.

Das System wurde 2018 durch ROI Management Consulting bewertet und mit dem Industrie 4.0 Award ausgezeichnet [2], [3].

Literatur

[1] Stephan, G.; Pascal, H.; Andreas, A.: Knowledge representation and ontologies. In: Studer, R.; Grimm, S.; Abecker A. (Hrsg.): Semantic Web Services. Springer, Berlin Heidelberg 2007.

[2] ROI: BMW, Siemens und Kamax Tools & Equipment sind Deutschlands Industrie-4.0-Champions. URL: https://www.roi.de/news/artikel/news/bmw-siemens-und-kamax-tools-equipment-sind-deutschlands-industrie-40-champions/, Abrufdatum 01.01.2021

[3] Industrie 4.0 Award: Die Besten der Besten. URL: https://www.industrie40award.de/smart-scm-2018/, Abrufdatum 01.01.2021

Dr.-Ing. Christian Ludwig, Direktor der Abteilung Global Equipment Development, Dr. Thomas Farrenkopf, Direktor der Abteilung Software Engineering, Thomas Panske, Entwicklungsleiter Steuerungstechnik, und Hilmar Gensert, CEO, alle von Kamax Tools & Equipment

Kamax Tools & Equipment GmbH & Co. KG

Dr.-Rudolf-Kellermann-Straße 2

35315 Homberg

Tel.: +49 6633 790

communications@kamax.com

www.kamax.com