08.04.24 – Kamax Tools & Equipment

Ist die Dark Factory im Werkzeugbau möglich?

Dunkle Produktionshallen, in der sich Fertigungs- und Logistiksysteme ohne menschlichen Eingriff selbst organisieren? Mit der Nutzung von Product Lifecycle Management- (PLM) Software in Kombination mit einem hohen Grad an Fertigungsautomation zeigt Kamax Tools & Equipment, dass diese Vision zunehmend zur Realität wird.

Die End-to-End Digitalisierung von der Spezifikation des Produktes „Schraube“ bis zum fertigen Werkzeugsatz ist bereits gelungen. Die Prozesskette beinhaltet auch die automatisierte Entwicklung der Umformstrategie (Stadienplan), die Ableitung des Werkzeugsatzes, die Erstellung der Bearbeitungsprogramme sowie die Übergabe des Auftrages in das Manufacturing Execution System (MES) bis zur Produktion des Werkzeugsatzes in Losgröße 1.

Standardisieren & Modularisieren

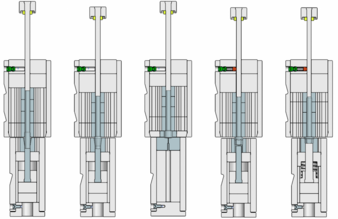

Für eine effektive Digitalisierung und Automatisierung ist die Standardisierung und Modularisierung des gesamten Prozesses entscheidend. Dies beinhaltet die technische Beschreibung der Schraube, den Stadienplan, den Werkzeugaufbau aber auch die Bearbeitungsprozesse. Bei Werkzeugsätzen sind feste Randbedingungen erforderlich, um die Funktionalität und Schnittstellen im Produktionssystem beizubehalten, wie z.B. Durchmesser, Längen und formbildende Konturen. Es wurde ein Modulsystem aus Standardrohmaterialien definiert, aus denen beliebige Innen- und Außendurchmesser durch Kombination in Differentialbauweise abbildbar sind. Matrizen, als aktive Umformwerkzeuge, werden aus mehreren Armierungsringen und Kernen aufgebaut. Die Matrizen sind durchschnittlich fünffach armiert, was nicht nur der Modularisierung dient, vielmehr ergibt sich auch ein technologischer Vorteil. Die Mehrfacharmierungen erhöhen die Druckvorspannung des Kerns um das Doppelte ggü. einfacharmierten Matrizen. Das führt besonders bei hohen Umformkräften zu einer erheblichen Steigerung der Standzeit.

Die Modularisierung der Matrizen wurde auf den gesamten Werkzeugsatz erweitert, einschließlich Hinterlagen, Verschlussstücken und Fassungshülsen (s. Abb. 1). Dies ermöglicht theoretisch die Bereitstellung eines individuellen Produktes noch am gleichen Tag.

Automatisierung der Werkzeugfertigung

Die Fertigungszellen bestehen aus einem Rohmaterial-Tablarlager, robotergestütztem Teilehandling und spezifischen Bearbeitungsmaschinen mit Werkzeugspeichern und Wechselsystemen. Im Vergleich zur herkömmlichen Matrizenfertigung entfällt durch Lagerhaltung von bereits vergüteten Armierungs-Rohmaterial die Weichbearbeitung. Der in Abbildung 1 dargestellte Aufbau eines Werkzeugsatzes stellt hohe Anforderungen an die Toleranzkette. Die Passung zwischen Armierung und Kern ist mit einer Toleranz von ±0,01mm vorgegeben, was bei Einzelteilen gut funktioniert, aber bei acht Ringen und einem Kern zu Toleranzproblemen führen kann. Daher wird mit iterativen Bearbeitungsprozessen gearbeitet. Das System erfasst das Ergebnis, leitet Konsequenzen ab und kompensiert Abweichungen bei der Fertigung weiterer zur Baugruppe gehörender Einzelteile.

Integrierte Systemlandschaft

Früher gab es viele Schnittstellen zwischen verschiedenen Softwaresystemen im Produktentstehungsprozess, die manuell bedient werden mussten. Durch geschickte Systemauswahl können Unterbrechungen in der automatisierten Datenverarbeitung vermieden werden. Ein Beispiel ist der nahtlose Datenaustausch und die hohe Automatisierung von CAD (Computer Aided Design), CAM (Computer Aided Manufacturing) und PLM durch die Verwendung eines einzigen Anbietersoftware-Systems. Dies spart den Aufwand, mit verschiedenen Compilern zu arbeiten, was in der Regel nicht nur zeitaufwendiger, sondern auch funktionsbeschränkend ist.

Die digitale Datenerfassung startet direkt mit dem Kundenauftrag für die Schraube, was den Beginn des Produktentstehungsprozesses markiert (s. Abb. 2). Der verwendete "KX-Bolt-Konfigurator“ ermöglicht die Spezifikation von Schrauben unter Berücksichtigung von Variantenkonfiguration, Konstruktionsregeln und technologische Randbedingungen in wenigen Minuten. Die Informationen werden digital erfasst und im PLM-System gespeichert. Aus dem PLM-System können alle weiteren CAD- und CAM-Module angetriggert und mit den produktbeschreibenden Informationen versorgt werden. Das Ergebnis ist ein präzises Modell bzw. der digitale Zwilling der Schraube. Durch Anwendung von KI-Algorithmen werden die genannten Daten verarbeitet. Das Ergebnis ist ein automatisiert erstelltes Modell der gesamten Stadienfolge, also ein Abbild der Umformstrategie für die vorgesehene Mehrstufenpresse.

Ebenfalls mithilfe von KI-Algorithmen und Software, wie Siemens Rulestream, wird der Werkzeugsatz automatisch aus dem Umformstrategiemodell und den Klassifizierungsinformationen abgeleitet. Mehr als 70 Einzelteile werden im CAD-CAM-System erstellt. Außerdem erkennt die KI vorhandene Werkzeugkomponenten und importiert sie aus dem PLM-System, um Duplikationen zu vermeiden.

Mit den nun als CAD-Modell zur Verfügung stehenden Werkzeugkomponenten kann schließlich die Bearbeitung im CAM simuliert werden. Auch hier findet KI Anwendung: Eine einmal definierte Bearbeitungsstrategie für ein bestimmtes Formelement wird im Modell erkannt und daraus automatisiert Werkzeuge, Verfahrwege und Bearbeitungsparameter abgeleitet. Die maschinenspezifischen NC-Bearbeitungsprogramme werden im PLM-System gespeichert, dort stehen sie bereit, bei Fertigungsstart des Auftrages auf die Maschine übertragen zu werden. Produktdaten werden nicht auf den Maschinen gespeichert, da die Fertigung für „Losgröße 1“ ausgelegt ist.

Ohne Menschen geht es nicht!

Durch die implementierten Informationssysteme und Prozessautomationen wird das disruptive Potenzial zur Reduzierung der Lieferzeiten und Steigerung der Effizienz deutlich. Die Prozessdurchlaufzeit von Produktspezifikation bis Werkzeugsatzverfügbarkeit kann theoretisch auf wenige Stunden verkürzt werden. Dies bietet besonders Vorteile beim Produktionsstart neuer Produkte und Entwicklungen, bei denen die Werkzeugkonstruktion oft in iterativen Schleifen optimiert wird. Mit einer kurzen Lieferzeit lassen sich, im Sinne einer Just-in-Time Lieferung, auch Werkzeuglagerbestände minimieren, was zu einer Verringerung des gebundenen Kapitals führt. Kosteneinsparungen entstehen nicht nur am Werkzeug selbst, sondern entlang des gesamten Entstehungsprozesses. Last but not least führt die Mehrfacharmierung durch den modularen Aufbau zu einer enormen Standzeiterhöhung.

Aus Sicht der Autoren bleibt die Dark Factory im Werkzeugbau allerdings weiterhin eine Vision. Automatisierte Systeme sind abhängig von Expertenwissen. Auch das Beheben von möglichen Fehlerzuständen bei komplexen Produktionssystemen bedarf nach wie vor der Kreativität und Flexibilität des Menschen. Bei Abweichungen vom Standard, der Weiterentwicklung und Optimierung trifft das ebenfalls zu. Dennoch, gerade im Hinblick auf den anstehenden Fachkräftemangel räumt die hochautomatisierte Abwicklung – insbesondere von Standardprodukten – den Experten mehr Zeit für die „kreativen“ Prozesse ein. Die höhere Produktivität und schnelle Werkzeugverfügbarkeit nimmt den Druck, den personalintensiven Werkzeugbau in Niedriglohnländer zu verlagern.