10.04.24 – Marposs/Brankamp

Digitalisierung in der Umformtechnik mit Prozessüberwachungsdaten

Die offline Analyse der Maschinen- und Betriebsdaten ermöglicht eine fundierte Analyse der Produktion, Ermittlung von Fehlerschwerpunkten sowie gezielte Hinweise auf Schwachstellen und Optimierungsmöglichkeiten.

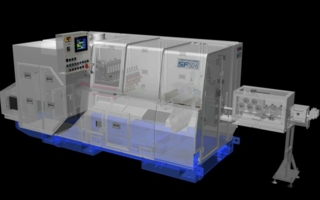

In modernen Umformbetrieben wird, bedingt durch die Entwicklung hin zur Industrie 4.0, zunehmend eine automatisierte, messtechnische Erfassung sämtlicher Fertigungsdaten angestrebt. Dies beginnt bei den Materialeigenschaften vor dem Umformprozess, setzt sich fort über die während der Fertigung auftretenden Umformkräfte beim Pressen und Walzen, die dabei zusätzlich zum Regeln der Maschinen (z.B. ADM auf EWMenn Maschinen) genutzt werden. Gleichzeitig werden die Produktionsgeschwindigkeiten, Produktivitäten der Maschinen mit sämtlichen Stopp- und Fehlteilinformationen erfasst und per Netzwerk und an zentrale, zugeordnete Betriebsdatenerfassungssysteme (C-Thru 4.0) übertragen. Die von den Prozessüberwachungsgeräten aufgezeichneten Daten können je Hub abgespeichert werden und bieten eine nachträgliche Analyse und Auswertung über einen frei wählbaren Zeitbereich an. Diese Vielzahl unterschiedlicher Datenerfassungs- und Auswertesysteme, die vor, im und nach dem Produktionsprozess eingesetzt werden können, bieten umfassende Analysetools zur Produktions- und Prozessverbesserung.

Sensorlose Überwachung von Servoantrieben

Die Sensorplatzierung für Prozessüberwachungssysteme in der Umformtechnik versucht immer einen aufgabenspezifischen Kompromiss zwischen prozessnaher Sensorinstallation zur Verbesserung der Signalqualität und möglichst prozessferner Installation zum Schutz von Sensoren, Kabel und Steckern zu finden. Um den Installationsaufwand und die Sensorkosten in vertretbaren Grenzen zu halten, werden häufig maschinenfeste Messorte für Pressen (stößel- oder matrizenseitig) und Gewindewalzen (Backenkorb oder Maschinenrahmen) bevorzugt. Kuppmaschinen werden in der Drahtverarbeitung als Einzel- oder Kombimaschine (innerhalb eines Boltmakers) eingesetzt. Im Bereich der Titanumformung werden sie auch als Zentrier- und Kuppeinheit vor der Gewindeherstellung verwandt, die dann teilweise mit der nachfolgenden Walzmaschine verkettet wird. Da in beiden Fällen jeweils nur ein einziges Werkstück bearbeitet wird, sind die Randbedingungen für die Messung der Prozesssignale günstig (Abb. 1) , da keine parallele Bearbeitung stattfindet. Nur der zu Verfügung stehende Bauraum ist aufgrund der Bauweise bei Boltmakern sehr begrenzt, sodass sehr wenig Platz für eine prozessnahe Sensorinstallation zur Verfügung steht. In Abhängigkeit vom umzuformenden Werkstoff und der Zerspanleistung werden dabei sehr unterschiedliche Drehzahlen der Antriebsspindel benutzt.

Gewindeschneid- oder Gewindebohrautomaten sind typische Maschinen, die zur Herstellung von Gewinden für Überwurf- und Hutmuttern, Rund- und Schweißmuttern sowie Dreh- und Sonderteile eingesetzt werden. Diese können in Überlaufbohrtechnik oder mit reversierender Bohrspindel arbeiten. Für beide Verfahren eignet sich die Erfassung des Drehmoments während der Bearbeitung, um die typischen Fehler, wie Werkzeugbruch, Ausbrüche am Bohrer oder Werkzeugverschleiß erkennen zu können.

In Zusammenarbeit mit der Firma Elektro Löb wurde basierend auf der Auswertung steuerungsinterner Prozessdaten, eine Überwachung für servorgesteuerte Transferzangen an vertikal arbeitenden Mehrstufenpressen der GB oder FM Serie getestet. Die wichtige Information, ob ein ausgeworfenes Teil von den oberen Transferzangen gegriffen worden oder aus der Zange gefallen ist, liefert einen eindeutigen Hinweis, die Presse im Fehlerfall sofort zu stoppen. Somit können Doppelladungen in einer darunterliegenden Pressstufen durch einen Sofortstopp der Maschine verhindert werden. Auch in diesem Anwendungsfall ist eine zuverlässige, sensorlose Prozessüberwachung realisierbar. Die in der Steuerung vorhandene Weginformation der Servosteuerung beim Greifen des Teils der jeweiligen Transferzange kann direkt einem Überwachungssystem zuführt und ohne zusätzliche Sensorik in entsprechenden Auswertekanälen (ein Kanal je Transferzange) mit Hüllkurventechnik überwacht werden.

Flexible Anbindung von PÜ Geräten an MES Systeme

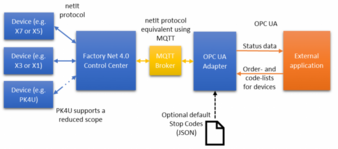

Durch die weite Verbreitung von Prozessüberwachungsgeräten an Maschinen in der Umformtechnik ist die Anforderung an die Einbindung in verschiedene MES Strukturen eine der häufigsten Aufgabenstellung. Die Hersteller von Umformteilen wie Verbindungselemente haben unterschiedliche Lösungen von MES Anbietern oder eigenentwickelte Systeme in den Produktionshallen im Einsatz. Bedingt durch dieses breites Spektrum an Applikationen werden flexible Lösungen bei der Einbindung der Geräte in diese IT Strukturen erwartet. Besonders die Zählgenauigkeit, wie das Ausblenden der Leerhübe, und die Akzeptanz der Überwachungsgeräte der Maschinenbediener stellen hierbei einen deutlichen Mehrwehrt als Standardterminals dar. Flexible Schnittstellen hinter den Überwachungsgeräten wie OPC-UA, MQTT oder das Schreiben in Datenbanken sind gängige Techniken des erforderlichen Datenaustauschs.

OPC-UA Kopplung von PÜ Systemen mit bestehenden IT-Architekturen

In den letzten Jahren ist von der Industrie weltweit der Schnittstellenstandard OPC-UA vorangetrieben worden, damit eine Vereinheitlichung auf der Produktionsebene stattfindet und sämtliche neuen Werkzeugmaschinen in vorhandene IT-Infrastrukturen eingebunden werden können. Dieser Standard ist notwendig, um die Vernetzung und Interaktion aller Werkzeugmaschinen und Programmen im Zuge von IIoT zu gewährleisten. Erst durch den Austausch großer Datenmengen über standardisierte Schnittstellen in Echtzeit ist eine Umsetzung in Richtung Industrie4.0 möglich.

Die OPC-UA-Schnittstelle liefert Produktionsdaten aus den Brankamp-Überwachungsgeräten der X-Serie über eine OPC-UA-Schnittstelle an andere externe Anwendungen (keine Brankamp- oder Marposs-Software, hauptsächlich Datenerfassungs- oder ERP-Systeme). Daher ist eine modifizierte Version des Control Centers (CC) in der Rolle eines „man in the middle“ (Software zwischen X-Geräten und externer Anwendung) bereits im Einsatz. Die CC-Software wurde um eine MQTT-Schnittstelle und einen OPC UA-Adapter ergänzt, um die Geräte über diese Schnittstelle mit verschiedenen Anwendungen zu verbinden (Abb. 2) . Das CC muss auf einem Server (Windows 8.1, 64 Bit Version oder höher) laufen. Er sorgt für die Kommunikation zwischen allen angeschlossenen X-Überwachungsgeräte und stellt einen einzigen Verbindungspunkt zu allen vernetzten Geräten dar. Auftragsdaten können direkt in den Überwachungsgeräte verwaltet werden, wenn die externe Anwendung die notwendigen Daten und Funktionen in der OPC-UA-Schnittstelle bereitstellt. Individuelle Stoppgründe für die Eingabe direkt an den Überwachungsgeräten können auch durch OPC-UA oder externe Dateien bereitgestellt werden (Abb. 3).

Die Verarbeitung solcher Daten innerhalb der X-Geräte ermöglicht zusätzliche nützliche Funktionen wie Maschinenverriegelungen, automatisches Einrichten bei Auftragsstart, automatisches Setzen von Auftragszählern, etc..

In einigen Fällen benötigen Kunden eine separate OPC UA Schnittstelle für jedes Gerät/jede Maschine. Die allgemeine Infrastruktur eines gemeinsamen OPC UA-Zugangspunkts für alle Geräte auf einem zentralen Server kann unter diesen Bedingungen nicht verwendet werden.

Für diese Fälle bieten wir eine andere Lösung an, die auf einem Mini-PC basiert, der zu jedem Gerät hinzugefügt werden muss (installiert auf der Rückseite des X-Geräts). Dieser Mini-PC ist auf der einen Seite mit dem Gerät vernetzt und auf einer zweiten Netzwerkschnittstelle mit dem Anlagennetzwerk (externe Anwendung) verbunden. Auf diesem PC läuft das Control Center mit dem OPC-UA Adapter in einer Einzelgeräteversion und liefert eine OPC-UA Schnittstelle nur für dieses Gerät und diese Maschine.

Der Mini-PC kann bei bestehenden Anlagen mit X-Serie Überwachungsgeräten einfach nachgerüstet werden, lediglich die neuesten Softwareversion muss vorhanden sein.

Dokumentation und Analyse von Prozessdaten (TrendViewer)

Der Bedarf an nachgelagerter Analyse des Umformprozesses ist in den letzten Jahren stetig gestiegen und somit werden Werkzeuge benötigt, mit denen z.B. die einzelnen Umformsignale ausgewertet können. Der Brankamp TrendViewer ermöglicht die Anzeige und Auswertung von Prozessdaten für einen wählbaren Zeitraum (Schicht, Tage, Woche etc.) für ein Produkt bzw. alle vernetzten Brankamp X-Geräte (Abb. 4). Dabei werden die Überwachungsgeräte an den Firmenserver verbunden und frei wählbare Speicherintervalle bestimmen, wie viele Kurvendateien vom jeweiligen Überwachungsgerät abgelegt werden. Nun können die Trendsignale mit Grenzwerten, die Maximalkräfte der Umformstufe, die gewählten Empfindlichkeiten aller Kanäle auf einem PC innerhalb des Firmennetzwerkes

angezeigt werden.

Besonders das Thema Verschleiß ist mit den bisherigen Trendanzeigen in den Überwachungsgeräten oft nicht präzise darstellbar, da nur die gesamte Kurve betrachtet wird. Mit dem TrendViewer bietet sich nun die Möglichkeit, dass spezielle Kurvenabschnitte, wie beim Gewindewalzen die erste halbe Umdrehung des Walzprozesses, genauer betrachtet werden können. Während die maximale Gesamtkraft der Walzkurve kein Indiz für den Verschleiß der Walzbacke liefert, lässt die Auswertung der Spitzenkraft der ersten halben Umdrehung eine kontinuierliche Verringerung der Walzkräfte erkennen (Abb. 5a,b).

Zusammenfassung

Die Vernetzung aller Produktionsmaschinen in der Umformtechnik schreitet immer weiter voran, daher entstehen neue Herausforderungen und Möglichkeiten der Datenanalyse. Wurden die Prozessdaten früher sofort aus dem Speicher der Prozessüberwachungsgeräte gelöscht, speichern heute unsere Kunden oftmals relevante Prozessdaten über Monate hinweg und werten diese aus. In Verbindung mit den Betriebsdaten oder Werkzeugmanagementsystemen können durch Korrelationen der erfassten Daten deutliche präzisere Rückschlüsse auf Werkzeugstandzeiten und Prozessinstabilitäten gezogen werden.

Der Austausch über standardisierte Schnittstellen wie OPC-UA bedeutet in der Regel eine deutliche Vereinfachung der Kommunikation sowohl horizontal als auch vertikal in den Unternehmensebenen. Die Komplexität von unterschiedlichen Eingabegeräten für den Bediener lässt sich vereinfachen und die übermittelten Daten sind deutlich schneller für diverse Anwendungen verfügbar.

In Zukunft wird die Auswertung der einzelnen Kurvenpunkte mittels Machine Learning und künstlicher Intelligenz weitere vorausschauende Überwachungstools bieten, um noch schneller auf auftretende Werkzeug- oder Prozessabnormalitäten reagieren zu können.