14.11.24 – Interview

„Die chemische Zusammensetzung der Stahlsorte muss konsistent bleiben, unabhängig von der Tiefe des Recycling-Wertstroms!“

Welche Rolle spielt Edelstahl in der künftigen industriellen Produktion, wo gibt es Wachstumspotenziale für diesen Werkstoff und ist Edelstahl tatsächlich grün? Ein Interview mit Dr. Max Menzel*, Head of Sustainability, bei Outokumpu.

UM: Wo sehen Sie Wachstumspotenziale für den Werkstoff Edelstahl und zukünftige Märkte?

Menzel: Outokumpu sieht einige zentrale Wachstumstreiber für Edelstahl, darunter der Übergang zu grüner Energie, Aufbau der Wasserstoff-Industrie, Klimafolgen-Technologien, Urbanisierung, Infrastruktur-Robustheit sowie ressourcenschonende Produktauslegung. So spielt Edelstahl etwa für den Aufbau der Wasserstoff-Industrie eine sehr große Rolle aufgrund seiner Materialeigenschaften wie zum Beispiel der Korrosionsbeständigkeit. Daneben ist Edelstahl wichtig für die Weiterverarbeitung von Wasserstoff, beziehungsweise für dessen Transport und die Lagerung, konkret Edelstahlrohre und -tanks. Edelstahl als Werkstoff wird mehr und mehr für kritische Infrastrukturen eingesetzt. Das gilt zum einen für die Wasserstoffproduktion, die über Elektrolyseure erfolgt; dort, wo Wasser getrennt wird in Wasserstoff und Sauerstoff. Desweiteren wird Wasserstoff natürlich auch in der Produktion eingesetzt, als alternatives Reduktionsmittel. Es werden Elektrolyseure im großen Stil benötigt; Edelstahl ist ein sehr vielversprechendes Material für den Bau von Elektrolyseuren. Edelstahl an sich ist ein sehr nachhaltiges Material. Den meisten Anwendungen von Edelstahl kann eine Lebensdauer von mehr als 100 Jahren zugesagt werden. Diese Produkte überdauern uns. Denn Edelstahl zeichnet sich dadurch aus, dass es durch Chrom und Nickel korrosionsbeständig ist. Bei Wasserstoff haben wir die große Herausforderung, dass er bei sehr niedrigen Temperaturen und hohen Drücken gelagert wird, was höchste Anforderungen an die Materialeigenschaften für Lagerung und Transport stellt. Edelstahl ist dafür klarer Vorreiter. Ohne Edelstahl keine nachhaltige Wasserstoffindustrie.

Bei Outokumpu schauen wir nicht auf kurzlebige Produktzyklen, sondern befassen uns mit Überlegungen, wie wir unser Stahlband so spezifizieren und Produkte entwerfen können, dass sie eine lange Lebensdauer haben. Wir stellen auch die Frage, gegenüber welcher Werkstoffe könnte Edelstahl in vielen Anwendungen die bessere Alternative sein, etwa Aluminium. Wir haben hierzu kürzlich eine Studie für Automotive-Applikationen vorgestellt. Wir sehen auch Potenzial im Ersatz für Kunststoffe, vor allem bei Rohren. Bei sehr vielen Rohrapplikationen wäre Edelstahl die robustere, langlebigere, nachhaltigere und, auf lange Sicht gerechnet, die kostengünstigere Lösung. Im Stahlbereich kann Edelstahl außerdem anstelle von unlegierten Kohlenstoff-Stählen eingesetzt werden. Denken wir an den Brückenbau. Edelstahl könnte einige konventionelle Stahlanwendungen ersetzen, die nur eine Lebensdauer von 10 bis 15 Jahren, statt 100 Jahre, mitbringen. Das spart Folgekosten für Beschichtung und Instandhaltung.

UM: Auffällig ist auch Ihre Positionierung im Bereich Nachhaltigkeit: Was machen Sie anders?

Menzel: Nachhaltigkeit ist ein integraler Teil unserer gesamten Unternehmensidentität. Aber natürlich haben wir weitere Sichtbarkeit gewonnen, seit wir die decarbonisierte Edelstahl-Produktlinie Circle Green vermarkten. Wir können den nachhaltigsten Edelstahl der Welt fertigen aufgrund der Tatsache, dass wir über Jahre hinweg die Grundsätze von Decarbonisierung und weitere Aspekte des nachhaltigen Wirtschaftens schon in vielen Funktionsbereichen und Fertigungsprozessen implementiert haben. Bei Outokumpu haben wir uns aufgrund der natürlichen Vorteile von Edelstahl einen zeitlichen Vorsprung erarbeitet. Heute sehen wir großes Interesse auf der Kundenseite, unter anderem getrieben durch die europäische Regulatorik des Green Deals. Das machen sich beispielsweise unsere Kunden im Bereich der Consumer Goods, also bei Haushaltsgeräten und Küchenutensilien gerne zu nutze. Das Produktversprechen, das wir bei Circle Green Edelstahl nachweislich über das Produktzertifikat belegen können, übernehmen unsere Kunden insbesondere für solche Produkte, die endverbrauchernah sind. Wir erhalten von Kundenseite, Mitarbeitern und Bewerbern, aber auch von den Kunden unserer Kunden, also von Endverbrauchern, positiven Zuspruch dafür, dass wir eine belegbare Nachhaltigkeitsagenda verfolgen und diese auch nachweislich in bessere Produkte umsetzen können. Diese Ausrichtung gilt es in den kommenden fünf Jahren zu verfestigen. Wir entwickeln das Potenzial von Edelstahl evolutionär weiter, stets auf der Suche nach Innovationspotenzial, nach neuen Schritten, wie wir uns noch ressourcenschonender, noch energieeffizienter, noch nachhaltiger aufstellen können. Das Biomassewerk, das wir aktuell in Tornio aufbauen, ist dafür ein Beispiel. Nach Fertigstellung wird die Anlage rund 25.000 Tonnen Biokohle pro Jahr verarbeiten können.

Bis 2030 ist es unser Ziel, den CO2-Fußabdruck je hergestellter Tonne Stahl noch weiter zu senken auf etwa eine Tonne CO2-Ausstoß pro Tonne Edelstahl-Endprodukt, beziehungsweise bei der Tonne Circle Green Edelstahl können wir den CO2-Fußabdruck sogar auf eine halbe Tonne CO2-Emissionen reduzieren. Das ist ein extrem niedriger Wert. Auf diesem Weg ist das Biomassewerk eine sinnvolle Ergänzung.

UM: Sie haben auf der WIRE/Tube 2024 in Düsseldorf auch Ihre Kompetenz im Recycling von Stahl unterstrichen. Können Sie uns hier etwas in Ihre Technologie des Recyclings und Ihrer Recycling-Prozesse einführen?

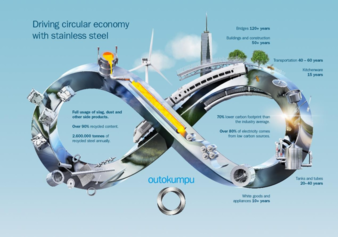

Menzel: Edelstahlrecycling ist durch die Legierungselemente Chrom und Nickel gut handhabbar, da der Schrott einen gewissen monetären Wert darstellt. Wir haben spezialisierte Recyclingprozesse über Jahrzehnte optimiert. So können wir sehr genaue chemische Anforderungen an die Zusammensetzung der Sekundärrohstoffe stellen. Der Schrottmarkt ist hoch entwickelt und ermöglicht uns, spezifische Materialien effizient zu verarbeiten. Unser hoher Recyclinganteil von 95% zeigt, dass wir bei Outokumpu mit unseren Edelstahlprodukten bereits sehr zirkulär-wirtschaftlich arbeiten und damit den Ressourcenverbrauch bei Primärrohstoffen so weit wie möglich minimieren. Die chemische Zusammensetzung der Stahlsorte, die ein Kunde bestellt, muss konsistent bleiben, unabhängig von der Tiefe des Recycling-Wertstroms. Dieses Knowhow haben wir. Wir können auch mit Schrotten arbeiten, die keinen Chrom oder Nickel enthalten, zum Beispiel unlegierte Sorten. Hier können wir dann beispielsweise aus unserer eigenen Chrommine – übrigens die einzige in der EU und die nachhaltigste weltweit – ganz gezielt auch den erforderlichen Chromanteil beifügen. Wir haben also über Recycling-Stahl eine sehr gute Rohstoffbasis; und diese Ressourcen stimmen wir dann auf unsere speziellen Rezepturen ab. So sind wir heute bereits in der Lage, sehr zuverlässig eine durchschnittliche Recyclingquote von 95% zu erreichen. Damit heben wir uns vom Mitbewerb ab. Und für unser Material Circle Green haben wir durchaus noch einen höheren Anspruch. In unternehmerischer Hinsicht möchten wir zeigen, dass wir es schaffen, mit unseren Kunden gesamtheitlich nachhaltige, kreislauffähige Wertschöpfungsketten aufzubauen für nachhaltigere Endprodukte, von Brücken bis Fassadenverkleidungen, von Automobilkomponenten bis Wasserstoffinfrastruktur oder von der Edelstahlpfanne bis zum Besteck in jedem Haushalt. Die Anwendungen von Edelstahl in der Gesellschaft sind so breit, dass wir glauben, einen positiven Impact leisten zu können – gemeinsam mit anderen Partnern in einer zunehmend zirkulären Edelstahlindustrie.

UM: Wo sehen sie Outokumpu in fünf Jahren? Haben Sie sich hier gewisse Benchmarks, Fixpunkte, Meilensteine gesetzt, die Sie unbedingt erreichen wollen?

Menzel: Wir möchten in den nächsten fünf Jahren insbesondere den unternehmerischen Aspekt der Nachhaltigkeit noch viel stärker herausarbeiten. Die Stahl- und Edelstahl-Industrien stehen in Europa unter enormen Druck. Wir arbeiten mit unserer Nachhaltigkeitsstrategie gegen diesen Marktdruck an. Wir setzen einen Kontrapunkt gegen nicht-verantwortungsvoll produzierten Edelstahl aus Fernost. Wir sprechen von 8 bis 9 Tonnen CO2-Emissionen, die bei der Produktion von einer Tonne Edelstahl in China/Indonesien entstehen. Bei Outokumpu nehmen wir unsere gesellschaftliche Verantwortung ernst. Wir wollen den nachhaltigsten Edelstahl, aufbauend auf recyceltem Rohmaterial und hergestellt in einer kollaborativen Kreislaufwirtschaft, unter verantwortungsvollen und energetisch nachhaltigen Produktionsbedingungen zu wirtschaftlich sinnvollen Preisen verkaufen.

Wenn wir es schaffen können, über diese Nachhaltigkeit die unternehmerische Wettbewerbsfähigkeit in Europa zu gewährleisten, unterstützt uns das auch dabei, die Edelstahlindustrie außerhalb der europäischen Marktgrenzen resilienter zu machen. Und zwar nicht nur für uns, sondern auch für die nachgelagerten Industrien.

Unser Ziel ist es auf diesem Weg außerdem, die Emissionsintensität aus direkten, indirekten und Lieferkettenquellen bis 2030 um 42 % gegenüber dem Basisjahr 2016 zu reduzieren. Wir sind auf Kurs: Bis Ende 2023 konnten wir unsere Emissionen um 27 % im Vergleich zu 2016 reduzieren. Wir haben testierte Klimaziele, die das 1,5 Grad-Ziel des Pariser Abkommens unterstützen. Ein konkreter Meilenstein unserer Dekarbonisierungs-Strategie ist es, die Produktionsaktivitäten unsere Chrom-Mine in Kemi, im Norden Finnlands, kurzfristig zur weltweit ersten CO?-neutralen Mine auszugestalten. Die Energiewirtschaft stellt große Herausforderungen an die Industriepolitik in Deutschland. Aber in Skandinavien profitieren wir von der hohen Verfügbarkeit erneuerbarer Energiequellen. Im Jahr 2023 stammten 95 % der von Outokumpu genutzten Stromquellen aus emissionsarmen (erneuerbaren und nuklearen) Quellen.

Ein wichtiger Meilenstein ist für uns die weitere Marktdurchdringung mit Circle Green Güten. Wenn wir in fünf Jahren einen überwiegenden Anteil des Edelstahls, den wir in Europa, aber auch weltweit produzieren und vertreiben, als dekarbonisierten Edelstahl in die Endprodukte bringen könnten, hätten wir die Kreislaufwirtschaft mit Stolz ein gutes Stück vorangebracht. Wir hoffen, dass sich die erforderlichen Economies-of-Scale für Circle Green Lieferverträge schnell einstellen – für industrielle Anwendungen und Konsumgüter gleichermaßen – und dass wir am Ende der fünf Jahre in der Preispolitik nicht mehr über „Premium“ und „on-cost“ diskutieren müssen, sondern dass der CO2-Fußabdruck im Auslieferungs-Zertifikat ein festes Element der Preisgestaltung ist.

Das Interview führte UMFORMTECHNIK MASSIV+LEICHTBAU-Chefredakteur Tilo Michal.

* Dr. Max Menzel ist Head of Sustainability & Technical Customer Service im Geschäftsbereich Stainless Europe bei der Outokumpu Nirosta GmbH in Krefeld.