11.05.23 – Kamax setzt auf KI

Den Prozess vom Ende her denken

Steigender Effizienz- und Kostendruck sowie ein hoher Fachkräftemangel zwingen Industrieunternehmen zu mehr Digitalisierung und Automatisierung von Prozessschritten. Die Antwort hierauf ist die so genannte Lean Production, auf die auch der Verbindungselemente-Spezialist Kamax setzt.

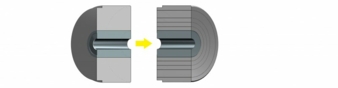

„Smart und lean“ soll es neuerdings auch beim Werkzeugbau sein. Bestrebungen bei Kamax, den Werkzeugbau smarter und effizienter zu gestalten, gehören dort zu den Grundprinzipen. Daher sind die Teleskopmatrizen bereits vollautomatisch. Die Idee dahinter ist, Matrizen aus vorhandenen Modulen aufzubauen, um sie bei Bedarf schneller umbauen und anpassen zu können. Die Bearbeitungs- und Bauzeit eines neuen Moduls ist so auf wenige Stunden reduziert und erreicht damit eine „just-in-time“-Lieferzeit. Durch das System sind bestimmte Arbeitsschritte, wie die Weichbearbeitung, das Vergüten oder Sintern bei Hartmetall nicht mehr nötig. Außerdem entfallen Rüst- und Liegezeiten durch die Komplettbearbeitung. Die mehrfach-armierten Matrizen passen in den vorhandenen Bauraum üblicher Mehrstufenpressen und haben den Nebeneffekt, bis zu 2000MP Vorspannung zu erzeugen. Auf dieser Basis geht es nun einen Schritt weiter Richtung digitale Planung. Um das zu verwirklichen, denkt man bei Kamax den Prozess vom Endprodukt, beispielsweise einer Radschraube, her. Kein Verbindungsteil gleicht dem anderen. Deshalb kommt zu Beginn des Prozesses der Produktgenerator zum Einsatz. Danach wird es an den Stadienplangenerator übergeben. Ein Programm, das passend zum Rohmaterial und der Maschine einen Stadienplan entwirft, der dann die Basis für den automatischen Entwurf des Werkzeugsatzes bildet. Das ermöglicht, nach der Definition des Produktes in weniger als einer Stunde mit der Fertigung des Werkzeugsatzes zu beginnen. Zum Vergleich: Vor der Automatisierung dauerte der Prozess bis zu 10 Wochen.

Von der Modularisierung zur Automatisierung

Den ersten Schritt, den Prozess zu automatisieren, machte man mit der Einführung von standardisierten Modulen – sowohl in der technischen Beschreibung, als auch in der Umformstrategie und dem Werkzeugaufbau. Alle Werkzeugsätze haben eines gemeinsam: die Funktionalitäten und/oder Schnittstellen in der Presse. Durchmesser, Längen und formbildende Konturen werden also beibehalten. Daraus konnte ein Modulsystem entwickelt werden, aus dem sich alle Fassungsdurchmesser sowie Kerndurchmesser (Hartmetallkerne der Matrizen) abbilden lassen – auch solche, die eine hohe Belastung erfahren. Das Ergebnis war, dass die Armierung der Matrizen nun aus mehreren Ringen aufgebaut ist, um auch feinste Abstufungen berücksichtigen zu können. Dabei wird mit zwei Ringsystemen gearbeitet, die um die Wandstärkendichte versetzt sind, damit die Ringe nicht zu dünn werden. Das ermöglicht es beispielsweise, auch von einem kleineren Fassungsdurchmesser auf einen nächstgrößeren zu gelangen. Die festgelegten Ringinnendurchmesser wurden entsprechend auf die Kernaußendurchmesser übertragen. Außerdem wurden Standardrohmaterialien definiert, aus denen beliebige Innen- und Außendurchmesser in Kombination mit der Differentialbauweise abbildbar sind. Diese patentierte Vorgehensweise bildet die Basis für den gesamten Werkzeugsatz. Um volle Elemente, wie Hinterlagen und Druckstücke fertigen zu können, wurde in den Durchmessern der Rohre ein Stabsystem definiert. Die Auswahl der Rohmaterialien sowie der dazugehörigen Spannmittel ermöglichen es, mit der maschinentechnischen Auslegung zu starten.

Datenerfassung entlang des Product Lifecycle Managements

Ziel ist es natürlich, nicht nur einzelne Werkzeuge vollautomatisch herzustellen, sondern den gesamten Werkzeugsatz, den damit umgesetzten Stadienplan und dem damit hergestellten Formteil.

Der bisherige Produktentstehungsprozess war gekennzeichnet durch eine Vielzahl von Schnittstellen zwischen unterschiedlichen Softwaresystemen, bevor überhaupt ein Teil zum Kunden gelangte. Viele der Schnittstellen wurden zudem manuell bedient und Daten mussten von einem System händisch in das andere übertragen werden. Durch eine geschickte Wahl der Systeme können diese Unterbrechungen in der automatisierten Datenverarbeitung überwunden werden. Um beispielsweise den durchgängigen Datenaustausch und höchsten Automatisierungsgrad für CAD (Computer Aided Design), CAM (Computer Aided Manufacturing) und PLM (Product Lifecycle Management) zu erhalten, war es hilfreich, auf das Softwaresystem eines Anbieters zu setzen.

Die digitalisierte Datenerfassung knüpft nun direkt an den Kundenauftrag für das Formteil an. Das ist auch der Startpunkt für den automatisierten Produktentstehungsprozess: Zunächst wird spezifiziert, zum Beispiel, eine Schraube mit dem „KX-Bolt-Konfigurator“ über eine Variantenkonfiguration und dahinterliegenden Konstruktionsregeln innerhalb weniger Minuten. Durch regelbasierte Anwendereingaben in vorkonfigurierte Schraubentypen werden u.a. Schaft und Kopfform ausgewählt und mit Dimensionen versehen. Alle notwendigen Informationen werden also direkt digitalisiert und für eine weitere Verarbeitung aufbereitet. Der Prozess startet nun im PLM-System. Die Schraube wird automatisch angelegt und gespeichert. Von dort können alle weiteren CAD- und CAM- Module angesteuert und mit den produktbeschreibenden Informationen versorgt werden. Das Ergebnis ist ein digitaler Zwilling der Schraube. Ergänzt werden die Daten durch technologische Randbedingungen der vorhandenen Mehrstufenpresse, welche ebenfalls im PLM hinterlegt sind, sowie dem gewünschten Rohmaterial. Im Anschluss verarbeiten KI-Algorithmen die angegebenen Informationen und erstellen automatisch ein Modell der gesamten Stadienfolge, also ein Abbild der Umformstrategie für die vorgesehene Mehrstufenpresse.

Einsatz von KI – vom Kundenwunsch zum Endprodukt in wenigen Stunden

Im nächsten Schritt kann der Aufbau für den Werkzeugsatz automatisiert abgeleitet werden. Dafür wird ein CAD-Modell erstellt, das schließlich im CAM simuliert wird. Für die Erstellung des Modells nutzt Kamax eine Kombination aus Teamcenter Klassifizierung, Konstruktionsregeln, KI-Algorithmen und Siemens Rulestream. Die Software erzeugt automatisch mehr als 70 Einzelteile im CAD-CAM-System NX und baut sie zusammen. Außerdem erkennt die KI bereits existierende Werkzeugkomponenten und lädt diese aus dem PLM-System in das CAD-CAM-System. Somit werden Zeichnungen nicht doppelt erstellt und abgelegt. Zuletzt erfolgt mithilfe der KI die Bearbeitung im CAM. Auch hier werden bereits kreierte Prozesse für ein bestimmtes Formelement im Modell erkannt und daraus automatisiert Werkzeuge, Verfahrwege und Bearbeitungsparameter ausgewählt. Über den Postprozessor werden aus dem simulierten Bearbeitungsvorgehen die maschinenspezifischen NC-Bearbeitungsprogramme abgeleitet und im PLM System gespeichert. Von dort werden sie bei Fertigungsstart des Auftrages auf die Maschine übertragen.

Ein Beispiel zeigt, welches Potential eine Automatisierung im Werkzeugbau zur Lieferzeitreduzierung und Effizienzsteigerung der gesamten Produktion hat.

Die Durchlaufzeit des Prozesses von der Produktspezifikation bis zu einem fertigen Werkzeugsatz verkürzt sich theoretisch auf wenige Stunden. Das zieht weitere positive Effekte nach sich, besonders für den Produktionsanlauf neuer Produkte, bei denen das Werkzeugdesign häufig in vielen Schleifen nach und nach optimiert werden muss. Durch die verkürzten Lieferzeiten lassen sich auch Entwicklungszeiten drastisch reduzieren, da optimierte Werkzeugdesigns quasi über Nacht zur Verfügung stehen. Und mit einer kurzen Lieferzeit lassen sich, im Sinne einer Just-in-Time Lieferung, auch Werkzeuglagerbestände minimieren. Das führt gleichzeitig zu einer Reduzierung des gebundenen Kapitals.

Deutliche Kostenreduzierungen entstehen jedoch nicht nur am Werkzeug, da sich durch den Wegfall der Rüstzeiten die Bearbeitungskosten wesentlich reduzieren, sondern vielmehr auch entlang des gesamten Entstehungsprozesses.

Zuletzt hat der modulare Aufbau der Matrizen den Vorteil, dass sie stets mit Mehrfacharmierungen umgesetzt werden. Dies erhöht die Druckvorspannung in den Matrizenkernen und damit die Standzeit bei hochbelasteten Umformstufen.

Der Fachbericht wurde verfasst von:

Dr.-Ing. Christian Ludwig, Director Global Equipment Development bei KAMAX Tools

Damiano Klug, Head of Software Engineering bei KAMAX Tools