08.10.20 – Fließpressen

Batteriegehäuse und -deckel effizient fertigen

Als Leichtbautechnologie umgesetzt, kommen in E-Autos diverse Struktur- und Karosserieteile aus Aluminium, Verbundwerkstoffen und hochfestem Stahl zum Einsatz. Systeme zu deren Umformung bietet Schuler an, zum Beispiel, um Teile von Batterien herzustellen, dem Herzstück des Elektrofahrzeugs.

„Generell gibt es zwei Möglichkeiten, prismatische Batteriezellen herzustellen“, weiß Markus Röver, Leiter Vertrieb für E-Mobilität bei Schuler. „Entweder man beginnt mit dem Blechband und stanzt daraus eine Platine, um dann durch Tiefziehen das Zellgehäuse zu formen, oder man beginnt mit einem Stück Aluminium, einem Butzen.“ Im ersten Fall können die Anwender aber je nach Größe der Platine und der Breite des Coils nur einen Teil des Metallbandes verwerten. „Hier ist eine Ausnutzung von 65 % erreichbar, was bedeutet, dass mehr als ein Drittel des Metalls in den Schrott kommen“, verdeutlicht Röver. „Außerdem sind sehr viele komplexe Fertigungsschritte erforderlich, wodurch die Produktivität sinkt, weil das Teil von einer Umformstation in die andere transportiert werden muss.“

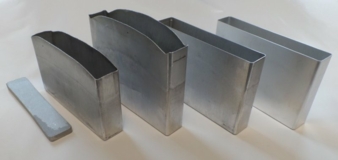

Im zweiten Prozess wird der Aluminiumbutzen fast vollständig verwertet. Mit dem Fließpressverfahren ist das prismatische Gehäuse in einem Schritt herstellbar, worauf nur noch das Abstreckziehen zur Erreichung der Endgeometrie und ein Beschnitt folgen. „Dies ist eine Lösung, die für die Massenproduktion von 20 oder 30 Millionen Teilen pro Jahr geeignet ist“, betont Röver. Während sich bei tiefgezogenen Gehäusen eine Ausbringungsleistung von 20 bis 30 Hüben pro Minute erreichen lässt, steigt die Zahl mittels Fließpressen auf bis zu 100. „Außerdem ist das Kosten-Leistungs-Verhältnis besser, weil weniger Bediener und eine kleinere Stellfläche benötigt werden.“

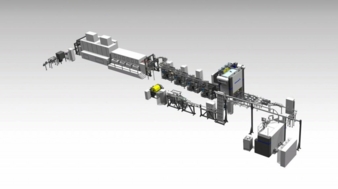

Vom Pressen bis zum Waschen und Trocknen

Beim Fließpressverfahren wird der Butzen in eine Form gepresst, wodurch das Aluminium nach hinten fließt. Schuler hat über 700 Pressen mit dieser Technologie verkauft, bevor das Unternehmen vor rund vier Jahren damit begann, sie auch für die Herstellung von Batterien einzusetzen. Die Dicke der Dose reduziert sich durch den nachfolgenden Abstreckziehvorgang, der gleichzeitig die Geometrie kalibriert. Der Beschnitt erfolgt von der Innenseite des Behälters, sodass der Grat auf der Außenseite liegt. Auf diese Weise kann er den Inhalt beim späteren Befüllen der Batterie nicht beschädigen. Weil zu Beginn des Prozesses ein Schmiermittel auf den Butzen aufgetragen wird, müssen die Dosen am Ende der Linie gewaschen und getrocknet werden. Zum Abschluss prüfen Kameras die Geometrie und Oberfläche des Endprodukts.

„In unserer Forschungs- und Entwicklungsabteilung können wir neue Größen, Geometrien und Materialien der Gehäuse detailliert simulieren“, berichtet Röver. Die Produktionslinie liefert Schuler dann als schlüsselfertige Lösung inklusive Werkzeuge, Steuerung und Rundum-Service. Gemäß dem Smart-Press-Shop-Konzept des Unternehmens ist jede Maschine in der Anlage mit einem Data Loft verbunden. So können beispielsweise Informationen zur Laufzeit und visuellen Inspektion für Prozesse wie Überwachung und vorbeugende Wartung genutzt werden.

Jedes Batteriegehäuse benötigt einen Deckel, der in einem Stanzvorgang hergestellt wird. „Das Teil an sich ist nicht sehr anspruchsvoll“, sagt Röver. „Es erfordert aber im nachgelagerten Prozess viel Montagearbeit.“ Einige Schritte lassen sich jedoch in den Umformprozess integrieren – zum Beispiel das Sicherheitsventil: „In der Regel wird hier eine Folie aufgebracht. Man kann aber auch das Metall bei einem definierten Druck aufspringen lassen, indem man eine entsprechende Geometrie in den Deckel einprägt.“ Dies ist bei hohen Geschwindigkeiten möglich, zum Beispiel auf einer 200-t-Presse von Schuler.

Schuler AG

Schuler-Platz 1

73033 Göppingen

Tel.: +49 7161 660

info@schulergroup.com

www.schulergroup.com