12.02.24 – Trumpf

Arbeiten im Überhang

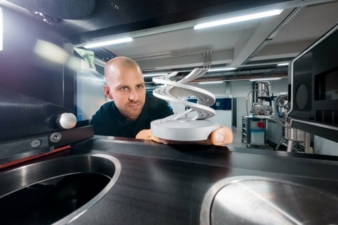

Das Technologieunternehmen Trumpf hat die 3D-Druck-Software „TruTops Print“ verbessert. Anwender drucken damit Bauteile mit extremen Überhängen von bis zu 15 Grad ohne Stützstrukturen.

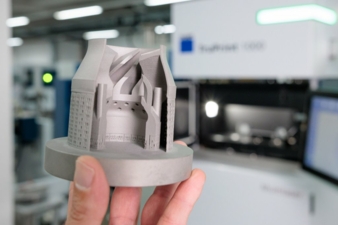

Die Ditzinger haben die Technologie auf der EMO in Hannover vorgestellt. „Dank der neuen Version von TruTops Print benötigen wir beim 3D-Druck kaum noch Stützstrukturen. Das spart Bauzeit und Material”, sagt Lukas Gebhard, Prozessentwickler Additive Fertigung bei toolcraft. „Durch das Support-freie Drucken müssen wir die Teile kaum noch nachbearbeiten. Wir realisieren Bauteile und Projekte, die zuvor nicht umsetzbar waren, wie beispielsweise die endkonturnahe Fertigung innenliegender Kühlkanäle mit großem Durchmesser.” Die Stützstrukturen mussten 3D-Druck-Anwender bislang mitdrucken, um die Bauteile während des Drucks auf der Bauplatte zu verankern. Weiterhin führen sie die Hitze aus dem belichteten Teil ab und verhindern Verzug durch innere Spannungen. Auch bei schwer zu verarbeitenden Materialien wie Edelstahl ist mit der Technologie des Hochtechnologieunternehmens der 3D-Druck in vielen Fällen ohne Stützstrukturen möglich.

Software ermöglicht neue Strategien

„Beim 3D-Druck wollen wir möglichst genau steuern, an welcher Stelle und in welcher Zeit das Material flüssig und wieder hart wird. Die Kunst liegt darin, durch die richtigen Belichtungsstrategien Eigenspannungen und Überhitzungen im Überhangsbereich zu vermeiden”, erklärt Timo Degen, Produktmanager Additive Fertigung bei Trumpf. Mit TruTops Print belichtet der 3D-Drucker unterschiedliche Bereiche des Bauteils mit der jeweils optimalen Strategie und ermöglicht somit den Verzicht auf Stützstrukturen. Die verbesserte Gasströmung der neuen 3D-Drucker erlaubt gleichmäßige Prozessbedingungen und unterstützt das Stützstruktur-freie Drucken.

Ideal bei großen Hohlräumen

„Anwender aus allen Branchen profitieren vom 3D-Druck ohne Stützstrukturen. Das stützenfreie Drucken kann seine Stärken besonders bei Bauteilen mit großen Hohlräumen oder bei schlecht erreichbaren Überhängen ausspielen”, sagt Degen. Beispiele dafür sind Tanks, Wärmetauscher, Hydraulik-Blöcke und Werkzeugformen.

Die neue Technologie ermöglicht auch neue Anwendungen, die mit Stützstrukturen ihren geplanten Einsatzzweck nicht erfüllen könnten. Anwendungsszenarien sind etwa additiv gefertigte Radialverdichter oder sogenannte Impeller, ummantelte Propeller. Hersteller konnten Impeller aufgrund ihrer Überhangswinkel bislang nur mit Stützstrukturen drucken. „Deshalb war der 3D-Druck wirtschaftlich keine Alternative zur konventionellen Fertigung. Das hat sich nun geändert“, betont der Produktmanager Additive Fertigung.