28.10.20 – Additive Fertigung

Strom bringt Bauteile in Form

Ein Forscherteam an der Universität des Saarlandes verwandelt Bauteile aus dem 3D-Drucker berührungslos in hochpräzise Spezialanfertigungen: In einer Kombination aus 3D-Druck und elektrochemischem Abtragen werden auf Tausendstel Millimeter genaue Teile aus hochbelastbaren, leichten Metallen geformt.

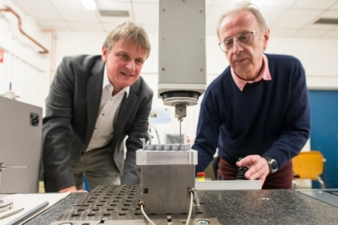

Feinbearbeitung ist die Spezialität der Saarbrücker Fertigungstechniker um Professor Dirk Bähre (links), hier mit dem technischen Mitarbeiter Stefan Wilhelm. Mit neuartigen Verfahren formen sie auf Tausendstel Millimeter genau komplizierte Bauteile aus hochbelastbaren Metallen, indem sie 3D-Druck und elektrochemisches Abtragen kombinieren. © Oliver Dietze

Ob Fahrzeugmotoren, Flugzeug- oder Raketentriebwerke: Solche Konstruktionen bestehen aus einer Vielzahl hochspezieller Metallbauteile. Damit alles genau zusammen- und ineinanderpasst, aber auch großen Belastungen standhält, muss jedes Einzelteil exakt geformt sein. „Die Toleranzen können im Mikrometerbereich liegen“, betont Professor Dirk Bähre von der Universität des Saarlandes. Mit dem 3D-Druck ist es zwar möglich, komplizierte Bauteile herzustellen, was bei der additiven Fertigung Schicht für Schicht aus dem Drucker kommt, ist für hohe Ansprüche aber oft nicht ausreichend genau. Bei manchen Geometrien stößt das Verfahren auch schlicht an Grenzen.

Die Kombination macht's

Bähre und sein Team forschen daher daran, Werkstücke aus dem 3D-Drucker so zu veredeln, dass sie auf den Tausendstel Millimeter genau passen. „Mit unseren Technologien zur Nachbearbeitung additiv gefertigter Metallteile können wir Präzisionsfunktionsflächen für hochgenaue Anwendungen kostengünstig herstellen. Auch hohe Stückzahlen lassen sich dadurch wirtschaftlich produzieren“, berichtet er. Feinbearbeitung ist die Spezialität des Saarbrücker Fertigungstechnikers und seiner Forschungsgruppe. Sie haben neuartige Verfahren entwickelt, indem sie metallischen 3D-Druck mit dem elektrochemischen Abtragen kombinieren. Durch dieses Abtragen können selbst komplizierte Geometrien in Hartmetallen umgesetzt werden.

„Es handelt sich um eine schädigungsfreie, berührungslose Fertigungstechnologie, mit der wir komplexe Bauteile und hochfeste Werkstoffe effizient bearbeiten können“, so Bähre. Die Werkstoffe nehmen, umspült von einer Elektrolytlösung, bis auf den Tausendstel Millimeter die gewünschte Geometrie an: ohne mechanische Einwirkungen auf den Werkstoff. Die Ingenieure brauchen nur elektrischen Strom. Dieser fließt zwischen einer Vorlage, der Kathode, und der Anode, in diesem Fall der zu bearbeitende Werkstoff aus dem 3D-Drucker. Umspült von der stromleitenden Flüssigkeit aus Wasser und Salz lösen sich Metallionen aus dem Werkstück, und das hochpräzise gewünschte Bauteil entsteht. „Durch Stromimpulse und Schwingungen des Werkzeugs erreichen wir einen besonders gleichmäßigen Abtrag mit sehr glatten Oberflächen und hohen Genauigkeiten“, sagt Bähre.

Prozesse tiefgehend verstehen

Die Forscher nehmen die zum Einsatz kommenden Metalle wie Aluminium, Titan oder Stahllegierungen und jeden Prozessschritt genauestens unter die Lupe. „Um die Nachbearbeitung zu optimieren, ist ein tiefes Verständnis von Werkstoff und Verfahren notwendig. Wir müssen zum Beispiel genau verstehen, was beim vorangehenden 3D-Druck mit dem Metall passiert“, hebt Bähre hervor. „Daher ergründen wir, welche Gefügestruktur entsteht. Indem wir Verfahren und Materialverhalten erforschen, können wir darauf aufbauend die elektrochemischen Methoden weiterentwickeln, um glatte Oberflächen oder komplexe Geometrien in hoher Präzision zu erhalten. Wir betrachten genau das Zusammenspiel der verschiedenen Parameter und ermitteln, wie der Fertigungsprozess idealerweise zusammengestellt ist.“ Da kann es zum Beispiel entscheidend sein, in welcher Reihenfolge die Prozessschritte erfolgen. Systematisch unterteilen sie alle Einflüsse, machen hochgenaue Messungen und Detailanalysen. So haben die Fertigungstechniker letztlich viele Stellschrauben, mit denen sie ihre Verfahren maßschneidern und die Prozesseinstellungen anpassen können.

Universität des Saarlandes

Lehrstuhl für Fertigungstechnik

Campus A4 2

66123 Saarbrücken

Tel.: +49 681 3020

lft@mx.uni-saarland.de

www.lft.uni-saarland.de