26.04.22 – Additive Siebdrucktechnologie

Hybride Elektrobleche für E-Antriebe

Im Projekt „Innoblech“ entwickelt das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung unter Koordination von Siemens hybride Elektrobleche für E-Antriebe auf Basis der additiven Siebdrucktechnologie. Weitere Partner sind die TU Darmstadt sowie Ford-Werke und Ekra Automatisierungssysteme.

Zentrales Entwicklungsziel von „Innoblech“ ist die Bereitstellung mechanisch und magnetisch verbesserter Blechpakete für Rotoren für Reluktanz- oder PMSM-/IPM-Motoren. Diese ganzheitliche Optimierung der mechanischen und magnetischen Eigenschaften von Blechpaketen wird auf der Grundlage des ressourceneffizienten 3D-Siebdruckverfahren angestrebt.

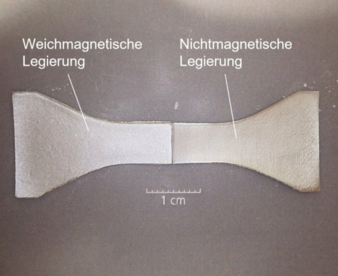

Die Siebdrucktechnologie macht es nicht nur möglich, Elektrobleche dünner und damit effizienter herzustellen, es können auch verschiedene Materialien beziehungsweise Legierungen neben- oder aufeinander appliziert werden. So lassen sich Elektrobleche mit neuen Designs auslegen und mit lokal angepassten magnetischen Eigenschaften fertigen.

Kombination durch Kosinterung

Der technologische Ansatz besteht darin, verschiedene weichmagnetische Materialien miteinander beziehungsweise weichmagnetische und nichtmagnetische eisenbasierte Legierungen im Siebdruckprozess durch Kosinterung zu kombinieren. Hierzu sollen eisenbasierten Hybridmaterialien, die bereits in Grundzügen für den Siebdruck entwickelt wurden, für den Einsatz in optimierten hybriden Läuferblechen für elektrische Antriebe, insbesondere Reluktanz- und Permanentmagnetsynchronmotoren (PMSM, IPM), weiterentwickelt werden.

Im Einzelnen werden folgende Ziele adressiert: Steigerung der mechanischen Stabilität, Verringerung der magnetischen Streuverluste, Verbesserung der Wärmeabfuhr sowie Verringerung der Blechdicke.

Motorperformance steigern

Die Herstellung der hybriden Bleche soll zunächst für Muster im Technikummaßstab, danach für erste Demonstratormotoren auf einer Pilotlinie erfolgen. Von den hybriden Elektroblechen wird eine Steigerung der Motorperformance und -effizienz erwartet. Ford erwartet insbesondere eine verbesserte Reichweite sowie einen niedrigeren Stromverbrauch pro gefahrenen Kilometer. Dies soll im Projekt anhand eines Prototypenmotors auf einem Prüfstand validiert werden.

Das Fraunhofer IFAM in Dresden bringt im Projekt sein Know-how zu pulvermetallurgischen Fertigungsverfahren wie dem metallischen Siebdruckprozess ein. Die Hauptaufgaben des Institutes im Konsortium sind die Materialcharakterisierung geeigneter Werkstoffe, die Auswahl geeigneter Pulver, die Pastenentwicklung und die Optimierung des Druckprozesses und der Wärmebehandlung der hybriden Elektrobleche.

Fraunhofer-Institut für Fertigungstechnik und angewandte Materialforschung

Wiener Straße 12

28359 Bremen

Tel.: +49 421 22460