04.01.21 – Additive Fertigung

Grüner Laser schmilzt reines Kupfer

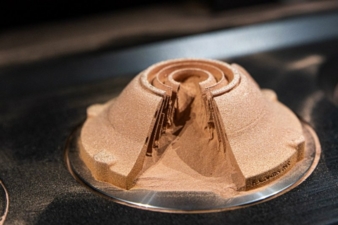

Bisher war es nicht möglich, reines Kupfer mit Infrarotlasern komplett aufzuschmelzen, um schichtweise komplexe Teile zu erzeugen. Nun setzt das Fraunhofer-Institut für Werkstoff- und Strahltechnik eine neuartige additive Fertigungsanlage ein, die das Metall per kurzwelligem Laser fast defektfrei verarbeitet.

Die Anlage ermöglicht neue Fertigungsansätze, die bisher mit Reinkupfer nicht realisierbar waren. Damit kann das Fraunhofer IWS in Dresden nun Reinkupferbauteile aufbauen, die elektrisch und thermisch besonders leitfähig sind. Solche Komponenten ermöglichen effizientere Elektromotoren und neue Kühlkörper in der Leistungselektronik. Auch Anwendungen in der Spulen- und Induktorenfertigung sind denkbar. Grundsätzlich eignen sich additiv gefertigte Kupfer-Komponenten für kompakte Geräte mit geringem Bauraum, hohem Wirkungsgrad und starker Leistung. Herstellen lassen sich damit auch spezielle individuelle Spulen für elektrische Antriebe in Satelliten oder Kühlungen in Raumfahrtantrieben.

Großteil der Energie absorbiert

Die neue Laserstrahlschmelzanlage ist einzigartig in Sachsen – und auch deutschlandweit gibt es nur wenig Vergleichbares. Statt Infrarotlicht mit 1064 nm Wellenlänge verwendet sie einen Scheibenlaser mit energiereichem grünen Licht der Wellenlänge 515 nm. „Bei früheren Versuchen hat sich immer wieder gezeigt, dass infrarote Laserstrahlquellen bis 500 W nicht leistungsstark genug sind, um Kupfer vollständig aufzuschmelzen“, sagt Samira Gruber, die als wissenschaftliche Mitarbeiterin am Fraunhofer IWS das Projekt betreut. Denn nur 30 % der eingesetzten Energie erreichen den Kupferwerkstoff – den großen Rest reflektiert das Metall. Anders beim neuen grünen Laser mit maximal 500 W: Hier absorbiert das Kupferpulver mehr als 70 % der eingesetzten Energie und schmilzt vollständig, sodass es für die additive Fertigung einsetzbar ist.

Besonders guter Strom- und Wärmeleiter

Weil Kupfer Wärme und Strom sehr gut leitet, ist es ein großer Fortschritt, dass sich das Metall auch in additiven Fertigungsanlagen verarbeiten lässt. „Bauteile aus reinem Kupfer und Kupferlegierungen spielen in der Luft- und Raumfahrt, der Elektronikbranche und im Automobilbau in elektrischen Antrieben oder als Wärmetauscher eine wichtige Rolle“, betont Elena Lopez, Abteilungsleiterin für die Additive Fertigung am Fraunhofer IWS. „Additiv gefertigte Kupferteile sind vielen Aluminiumlösungen durch eine höhere volumenspezifische Leitfähigkeit überlegen. Interessant ist das überall dort, wo es auf kleine Bauweisen und hohe Leistung ankommt.“

Zwar lassen sich viele Kupferteile auch zerspanen, schmieden oder gießen, allerdings eröffnen sich durch die additive Fertigung Möglichkeiten, hochkomplexe Geometrien herzustellen, die mit konventionellen Verfahren nicht möglich sind. „Die erhöhte geometrische Flexibilität eröffnet nun die Chance, die Kühlleistung von Kupferbauteilen weiter zu erhöhen, indem wir den verfügbaren Bauraum optimal ausnutzen und damit die Lebensdauer der gekühlten Bauteile verlängern“, sagt Gruber. Dabei werden Kühlkanäle so konstruiert, dass Gase oder Flüssigkeiten möglichst druckverlustarm fließen können und komplexe Rippengeometrien die wärmeaufnehmende Oberfläche vergrößern.

Forschungsaktivitäten gebündelt

Die Beschaffung der neuen Anlage für das Fraunhofer IWS war über das Leistungszentrum „Smart Production and Materials“ möglich. Dies ist ein Verbund der Technischen Universität Chemnitz, der Technischen Universität Dresden sowie der Fraunhofer-Institute IWS, ENAS, IWU und IKTS, die alle an innovativen Fertigungstechnologien und Materialien für Industrie 4.0 forschen. Die mit einem grünen Laser ausgestattete „Truprint1000“ gehört nun zum Additive Manufacturing Center Dresden (AMCD). In diesem Zentrum arbeiten die IWS-Experten gemeinsam mit Kollegen der TU Dresden an weiteren Technologien für die additive Produktion.

Fraunhofer-Institut für Werkstoff- und Strahltechnik

Winterbergstraße 28

01277 Dresden

Tel.: +49 351 833910

info@iws.fraunhofer.de

www.iws.fraunhofer.de