05.04.24 – Drahtverarbeitung / Richten

Komponenten für die gute Sache

Die Elektromobilität gilt als Schlüsseltechnologie, um die aktuelle Verkehrssituation nachhaltig zu verändern. Die Witels-Albert GmbH ist in diesem Zusammenhang gefragt, da ihr Prozessverständnis und die daraus resultierenden Produkte viele Produzenten unterstützen und voranbringen.

Die Reduzierung von Treibhausgasemissionen ist eine politisch vorgegebene Zielsetzung, die direkt in der Motivation resultiert, sich von der Verbrennungsmaschine abzuwenden und alternativen Antriebstechnologien zuzuwenden. Der Elektromotor spielt mit seinem vergleichbar zur Verbrennungsmaschine einfachen Aufbau eine zentrale Rolle. Vorausgesetzt der Verfügbarkeit nachhaltig produzierten und preiswerten Stroms in ausreichender Menge, gilt das Konzept als tragfähig und ist weitgehend akzeptiert. Vor diesem Hintergrund sind viele Entwicklungen rund um die Elektromobilität den Laboren entsprungen und haben den Weg in die Großserie gefunden.

Die Akzeptanz des weltweiten Marktes ist mannigfaltig, da es viele Einflussfaktoren, unterschiedliche Voraussetzungen und diverse Empfindungen gibt. Unabhängig davon verändert die Zielsetzung der Dekarbonisierung der Mobilität ganze Industrien. Transformationen sind spürbar.

Mit der effektiven Produktion von Elektromotoren verbinden sich für viele etablierte Produzenten neue Prozesse, Herausforderungen und das Erfordernis, mit neuen Werkstoffen zu arbeiten. Bei der Energieerzeugung und Bereitstellung ist die Situation nicht minder komplex. Die grüne Synthese von Wasserstoff, der Auf- und Ausbau der Infrastruktur zu seiner Verteilung wie auch der zur Distribution von elektrischer Energie sowie die Batteriezellenproduktion stehen unter anderem auf der Agenda.

Jedem dieser Schwerpunkte sind Aufgaben und Probleme eigen, die es zu bewältigen bzw. zu lösen gilt. „Mit Stolz blicken wir auf unsere Komponenten für die gute Sache und unsere Erfahrungen bei der Verarbeitung von Elektroblechen und Hochdruckrohren, der Herstellung von beschichteten Profildrähten, Stromschienen, Wicklungen, Steck- und Axialfluss-Spulen, die sich den Prozessen Führen, Richten und Antreiben zuordnen“, so Marcus Paech, Geschäftsführer der Witels-Albert GmbH.

Aktuell im Fokus steht der Richtprozess von Prozessmaterialien, aus denen Stromschienen und Verbindungssysteme für die Übertragung elektrischer Energie hergestellt werden. Die Verbindungen müssen robust und zuverlässig sein und sie müssen sich schnell und effizient, oft auf engstem Raum, in die jeweilige Struktur einbringen lassen. Hohe Spannungen, Wärmeleitfähigkeit und die Kühlung sowie weitere Themen fordern Entwickler und Produzenten weltweit. Gefordert sind preiswerte und leistungsfähige Produktionsmittel zur Herstellung des Prozessmaterials und der Fertigprodukte.

Unabdingbares Kriterium für die Herstell- bzw. Verarbeitungsprozesse sind eine sehr gute und konstante Krümmung und/oder Prozessmaterialgeradheit in den Hauptträgheitsachsen des Materialquerschnittes. Die in der Regel mit PA 12 beschichteten Werkstoffe Kupfer oder Aluminium sind vor diesem Hintergrund schonend in den Ebenen der Haupträgheitsachsen zu richten. Für das Richten der bis zu 55 mm breiten und 10 mm dicken Prozessmaterialien werden unterschiedliche Modelle von Richtapparaten empfohlen, die neu entwickelt wurden.

Für das Flachrichten ist der Richtapparat „BBS 7-60 PO -04“ perfekt gestaltet. Die Konstruktion nutzt identische Einbaustücke für die einzeln anstellbaren oberen und unteren, zylindrischen Richtrollen. Dabei sind die unteren vier Einbaustücke jeweils über zwei Verbindungselemente mit einem oberen Einbaustück verbunden, das mit einem Innengewinde ausgeführt ist. Über eine zugeordnete Spindel mit Innensechskant erfolgt die Positionierung dieser anstellbaren Teile. Die oberen drei Einbaustücke benötigen keine Verbindungselemente und nehmen jeweils eine Rolle direkt auf. Alle Richtrollen lassen sich definiert und reproduzierbar unter Nutzung von mechanischer Positionsanzeige PO positionieren. Die Konstruktionen aller Teile eines Spindelmechanismus sind mit der Zielsetzung der Erreichung höchster Wiederholgenauigkeit bei der Einstellung einer Richtrolle optimiert. Um die Gesamtmasse des Richtapparates „BBS 7-60 PO -04“ so gering wie möglich zu halten, sind die überwiegende Anzahl der Einzelteile aus einer verschleißfesten Aluminiumlegierung gefertigt. Durchgehärtete Rollen, Feingewindepositionierung aller Richtrollen und die Möglichkeit, Richtrollen schnell und ohne großen Aufwand zu warten oder zu wechseln, sind vom Bedienpersonal geschätzte Merkmale. Für die elastisch-plastische Wechselverformung des Prozessmaterials über die hohe Kante bzw. Breite kommt eine verbreiterte Bauform des Richtapparates „RA 5-25 PO 02“ zum Einsatz. Wie der Flachrichtapparat nutzt der Hochkantrichtapparat einzeln anstellbare Richtrollen, die in zwei Reihen wechselseitig versetzt angeordnet sind und definiert und reproduzierbar angestellt werden können. Die Einstichgeometrie der Richtrollen stellt eine von Verkippung befreite Verformung in der relevanten Hauptträgheitsachse des Prozessmaterials sicher.

Für den Transport des Prozessmaterials relativ zu den vorstehend beschriebenen Richtapparaten mit nicht angetriebenen Richtrollen können Antriebseinheiten mit Transportriemen zur Anwendung kommen. Sie bringen die für den peripheren Transportprozess erforderliche Transportkraft auf.

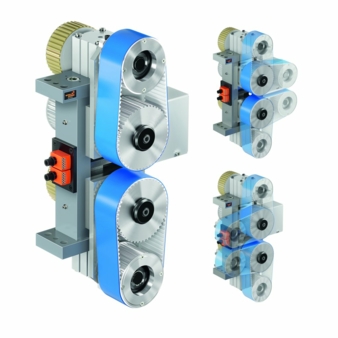

Witels-Albert bietet zwei Serien von Antriebseinheiten mit Transportriemen an. Alternativ zu Transportrollen bieten sie in Kontakt zum Prozessmaterial einen größeren Reibwert und eine kleinere Pressung. Das stellt einen schonenden Prozessmaterialtransport sicher und bei gegebenen Werten für Anpresskraft und Drehmoment werden mit Transportriemen größere Transportkräfte erreicht als mit Transportrollen.

Die Modelle der bekannten Serien „NAK“ und „NAK Z“ unterscheiden sich in der Art der Klemmung des Prozessmaterials und in der Leistungsfähigkeit. Alle „NAK“-Modelle klemmen ein Prozessmaterial mit einer festen Kante. Die Antriebseinheiten „NAK 60 Z“ und „NAK 160 Z“ nutzen hingegen Transportriemen als Werkzeuge, die das Prozessmaterial zentrisch klemmen.

Mit der neu entwickelten Antriebseinheit „NAL 160 Z“ fügt die Witels-Albert GmbH den existierenden Serien von Antriebseinheiten mit Transportriemen eine dritte hinzu. Das Produkt „NAL 160 Z“ schließt die Leistungslücke zwischen den Antriebseinheiten „NAK 60 Z“ und „NAK 160 Z“. Bei Speisung mit einem Drehmoment von 180 Nm bietet die Neuentwicklung „NAL 160 Z“ eine max. Transportkraft von ca. 2,5 kN. Die Abwicklungslänge der Transportriemen ist um mehr als 60 % größer als beim Produkt „NAK 60 Z“. Zudem können Prozessmaterialien bis zu einer max. Breite von 75 mm zuverlässig geklemmt und über Kraft- bzw. Reibschluss transportiert werden. Geht es um den Transport von schmaleren Prozessmaterialien, empfiehlt die Witels-Albert GmbH eine kundenseitig einstellbare Positionierung der Antriebseinheit, die das Verschleißen der kompletten Transportriemenbreite unterstützt und entsprechend für eine signifikant höhere Standzeit der Werkzeuge steht. Weitere Merkmale der Antriebseinheit „NAL 160 Z“ sind die definiert und reproduzierbar einstellbare Nullinie bzw. Einlaufhöhe mittels mechanischer Positionsanzeigen PO und die Möglichkeit, die die Transportriemen tragenden Ausleger zu schwenken. Diese Merkmale erlauben auf der Kundenseite eine hohe Flexibilität bei den Einsatzmöglichkeiten. Denkbar sind auf einer Verarbeitungslinie sowohl die zentrische als auch die nicht zentrische Zufuhr von Prozessmaterialien in einem großen Dickenbereich. Die schwenkbaren Ausleger haben direkten Einfluss auf die Flächenpressung zwischen den Werkzeugen der Antriebseinheit „NAL 160 Z“ und dem Prozessmaterial und sie gestatten eine perfekte Anpassung an die gewünschte Vorzugstransportrichtung. Witels-Albert empfiehlt den Einsatz des Produktes „NAL 160 Z“ sowohl für die Verarbeitung von beschichteten oder nicht beschichteten weichen Prozessmaterialien wie auch für hochfeste Drähte und/oder Bänder.

wire 2024, Halle 9 Stand E 39

Witels-Albert GmbH

Malteserstraße 151-159

12277 Berlin/Germany

Ansprechpartner ist Marcus Paech

Tel.: +49 30 72398811

paech@witels-albert.com

www.witels-albert.com