02.04.24 – Wärmebehandlung

Glühtechnologie für Walz- und Ziehdraht

Warmgewalzter und Stelmore-gekühlter Walzdraht sind die Ausgangsmaterialien für viele Prozesse und qualitativ hochwertige Endprodukte. Die erste Wärmebehandlung der Walzdrahtbunde ist meistens die Einformungsglühe in der das gegossene und warmgewalzte Gefüge für weitere Kaltverformungen optimiert wird.

Eine ausgezeichnete Temperaturgleichmäßigkeit, die in „Hicon/H2“-Öfen erreicht wird, ist für eine erfolgreiche Glühung von Drahtbunden, vor allem für höherlegierte Güten, die über der Ac1-Temperatur geglüht werden, essenziell. Dank der hohen Wärmeübertagungskoeffizienten wird die nötige Umwandlungsenergie auch bis in die Mitte eines kompakten Drahtbundes übertragen. Dadurch weisen sowohl die äußeren als auch die inneren Windungen des Drahtbundes ähnliche Temperaturprofile auf, was sehr gleichmäßige mechanische Eigenschaften zur Folge hat, vor allem, wenn höherlegierte Güten über Ac1-Temperatur geglüht werden.

Kaltgezogener Draht

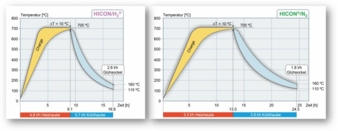

Kaltziehdraht kann mit „Hicon/H2“-Technologie mit reinem Wasserstoff einwandfrei rekristallisiert werden. Betriebstemperatur ist je nach Stahlgüte zwischen 660°C und 860 °C. Die Wärmeübertragung und Reinigungseffekte von Wasserstoff begünstigen die Verdampfung von Schmiermittel. Automatische Schutzgasregelprogramme spülen den Ziehöldampf während der Aufheizphase aus dem Glühraum. Am Ende der Aufheizphase sowie am Ende der Kühlung ist die Temperaturdifferenz innerhalb des Stapels sehr klein. Abbildung 1 vergleicht eine Wasserstoff- und eine Stickstoffglühung eines 44-t-Drahtstapels. Mit Stickstoff als Schutzgas konnte ein Durchsatz von nur 1,8 t/h erreicht werden, mit Wasserstoff hingegen 2,6 t/h. Neben dem Vorteil, dass eine Glühung in Wasserstoffatmosphäre schneller abläuft, sieht man ebenfalls einen deutlichen Unterschied in der Oberflächenqualität zwischen zwei Kompaktbunden, welche unter Wasserstoff deutlich besser ist.

Leichtbauweise und Strömungsführung

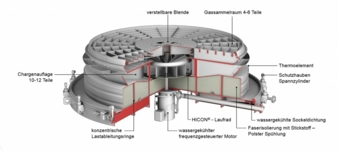

Die Glühsockel (Abbildung 2) zur Wärmebehandlung von Stahldraht zeichnen sich einerseits durch Kombination von Leichtbauweise und Lastableitung sowie andererseits durch optimierte Strömungsführung über den gesamten Chargierbereich in Kombination mit höchsten Strömungsgeschwindigkeiten aus. Mit Hilfe konzentrischer Auflageringe und Blechsegmente wird das Gewicht der Chargenauflage signifikant reduziert. Die leichte Chargenauflage bietet den Vorteil einer besseren und gleichmäßigeren Durchströmung der gesamten Chargierfläche. Die speziellen von Ebner entwickelten Lüfterräder weisen einen erhöhten Einströmungsquerschnitt auf, wodurch sich höchste Drehzahlen und Umwälzmengen von über 50 m3/s ergeben. Diese Kombination aus Leichtbau, optimierter Durchströmung und höchsten Gasgeschwindigkeiten ermöglicht kürzeste Glühzeiten.

„Atmosphere Perfect“

Bei dem Softwaremodul „Atmosphere Perfect“ handelt es sich um ein automatisch geregeltes Spülprogramm. Dies wird in der Visualisierung mit dem Setzen eines Häkchens aktiviert (Abbildung 3). In Segment 1 des Schutzgasprogramms befindet sich ein automatisch berechnetes Ausspülsegment, damit die Atmosphäre so schnell wie möglich auf 100 % H2 umgestellt wird. Im Segment 2 befindet sich die automatische H2 Regelung. Die eingestellten 15 m3/h Durchflussmenge ist die Mindestspülmenge. Diese wird bis zum Ablaufen der Mindestspülzeit aufrecht gehalten, sofern keine Regelung durch Atmosphere Perfect notwendig ist. Die Spülmenge wird je nach abdampfenden Schmier- bzw. Ziehmitteln automatisch geregelt. Das Abdampfen wird anhand der steigenden Stromaufnahme des Sockelventilatormotors bei gleichbleibender Drehzahl detektiert. D.h. im Hintergrund wird eine optimale Stromaufnahme bei 100 % H2 Atmosphäre und gegebener Temperatur berechnet.

Prozessraumkapselung

Die Schutzhaube dient zur metallischen Kapselung des Prozessraums und ermöglicht den Einsatz einer speziellen Atmosphäre im Glühraum, ohne Vermischung mit Abgasen oder der Umgebungsluft. Die Schutzhaube wird Temperaturen von mehr als 1000°C ausgesetzt sowie einer hohen Anzahl an Temperaturzyklen und thermischen Schocks. Um Verformungen zu vermeiden sind Ebner Schutzhauben immer gewellt. Ebenfalls muss das richtige Material gewählt werden, da durch das Zusammenspiel zwischen oxidierendem Abgas auf der Außenseite und die reduzierende Atmosphäre auf der Innenseite das Material ausdünnt. Ein Gasleitsystem innerhalb der Schutzhaube leitet die Gasströmung im Glühraum. Dieses verhindert Strömungskurzschlüsse und unregelmäßige Strömung, wodurch die Wärmeübertragung optimiert wird.

„Ecoburn Flex“ Spezialbrenner für Erdgas und Wasserstoffbetrieb

Um Emissionen wie NOx und CO2 zu senken, wird die hauseigene Brennertechnologie bei Ebner stets weiterentwickelt. Das Ziel ist, sehr niedrige Werte an NOx-Emissionen, < 100 mg/m3 @ 3% O2, sicherzustellen (Abbildung 4) bzw. mittels H2- Verbrennung eine (lokal) CO2- neutrale Beheizungsmethode zur Verfügung zu stellen. Die sogenannten „Ecoburn Flex“-Brenner können beide Brenngase (Erdgas und Wasserstoff) verarbeiten und schalten automatisch auf Flammlosbetrieb, sobald eine gewisse Heizhaubentemperatur überschritten wird. Im Flammlosbetrieb, bei max. Leistung, ergeben sich im Erdgasbetrieb NOx-Werte kleiner 50 mg/m3 und im H2-Betrieb kleiner 70 mg/m3. Vergleicht man den „Ecoburn Flex“-Brenner mit dem bisherigen Standardbrenner, so sind im Flammenmodus um ca. 30 % geringere NOx-Werte erzielbar. Erste Produktionsglühungen mit H2 als Brenngas wurden bereits erfolgreich durchgeführt.

Zusammenfassung

Ebner Haubenöfen zeichnen sich durch modernste Technologie aus, welche laufend weiterentwickelt wird. Bahnbrechende Innovationen wurden im Bereich Schutzgaseinsparung – „Atmosphere Perfect“ – sowie Brennertechnologie – „Ecoburn Flex“-Brenner – gemacht. Die Öfen zeichnen sich durch niedrigsten Energieverbrauch, niedrigste Emissionen, höchste Durchsatzleistungen und hohe Flexibilität aus. Durch Glühungen in Ebner Haubenöfen erreichen Stahldrähte ausgezeichnete Qualität zur prozesssicheren Weiterverarbeitung: gleichmäßiges Gefüge, gleichmäßige mechanische Eigenschaften, keine zusätzliche Entkohlung oder Korngrenzenoxidation und eine sehr saubere Oberfläche, dank optimierter Gasströmung und fortschrittlicher Prozessführung. Mehr als 4800 „Hicon“-Haubenöfen (ca. 500 davon für Draht) sind weltweit im Einsatz.

Die Autoren des Beitrags sind Peter Seemann, Michael Koller, Sascha Eppensteiner und Kathrin Löw.

wire 2024, Halle 10 Stand D 42-04

Ebner Industrieofenbau GmbH

Ebner-Platz 1

4060 Leonding

Österreich

Tel.: +43 732 6868-0

office@ebner.cc

www.ebner.cc