03.04.20

Extrusions-Gesamtanlagen für Kunden weltweit

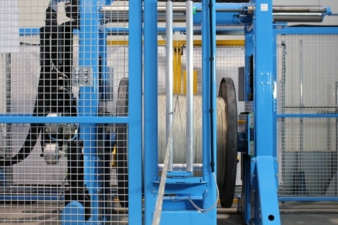

Die Firmengruppe Kurre hat in den vergangenen zwei Jahren unter anderem zwölf Extrusions-Gesamtanlagen für Kunden weltweit konstruiert, gebaut und installiert. Eine der wohl größten und komplexesten Linien der Firmengeschichte wurde zum Ende des Jahres ausgeliefert.

Die Herausforderung dabei war, trotz der großen Produktabmessungen und der damit verbundenen großen Anlagendimensionen, auch weiterhin die vom Unternehmen gewohnte maximale Individualität der Anlage für den Nutzer zu realisieren.

Der vorgefertigte Verseilverbund mit bis zu 30 mm Durchmesser wird über einen Kurre-Doppelabwickler von 1600er Spulen mit 4 t Gewicht abgewickelt. Je nach Anforderung kann der Verbund durch einen 200 m Horizontalspeicher mit Tänzerfunktion oder direkt über einen separaten Tänzer bis zum Extruder geführt werden (jeweils mit Umlenkrädern von einem 800 mm Durchmesser).

Dem Extruder vorgeschaltet ist eine 1000 mm Richtstrecke. Der 105er Siebe Hauptextruder und 65er Siebe Co-Extruder teilen sich einen gemeinsamen Spritzkopf.

Es werden hochflexible Kabel mit bis zu 40 mm Durchmesser gefertigt. Um das Benetzen der Stirnseite mit Wasser zu vermeiden und möglichst frühzeitig Gutware zu produzieren, ist in der nachfolgenden Kühlrinnenanlage ein Schnellflutsystem integriert, das die gesamte Geradeauskühlstrecke einschließlich Teleskop umfasst. Der Bediener löst das System per Knopfdruck direkt an der Rinne aus. Der Vorgang dauert kaum 10 s, dann ist das Kabel komplett getaucht, inklusive der für den Kühlprozess berechneten umgebenden Wassersäule.

Der Kühlprozess ist inklusive einer Vortrocknung für einen Bedruckungsvorgang unterbrochen und wird anschließend durch eine Umlenkkühlrinne fortgesetzt. Je nach Bedarf kann die Umlenkkühlrinne mit nur einer oder mit mehreren Passagen genutzt werden. Der daraus resultierende Versatz am Ausgang der Umlenkkühlrinne wird bei der späteren Führung in den Aufwickelspeicher automatisch ausgeglichen. So entsteht keine diagonale Biegung des frischen Kabels während des Produktionsprozesses.

Der gesamte Kühlprozess kann dabei sowohl mit Warmwasser als auch mit Kaltwasser erfolgen. Gekühlt wird mittels Tauchens oder Sprühen. Die Kombinationen sind dabei frei wählbar. So ergibt sich eine größtmögliche Flexibilität, insbesondere auch für zukünftige Kabelkonstruktionen.

Eine 1800 mm Segmentraupe, für ein mehrfaches Nutzen der Bänder und zum Ausgleich der unterschiedlichen Auslaufpositionen an der Umlenkkühlrinne mit seitlicher Querverstellung ausgestattet, sorgt für den nötigen Abzug.

Es folgen der 200 m Aufwickelspeicher in Horizontalausführung und eine Messgerätestrecke mit diversen vom Kunden vorgegebenen Messgeräten mit einer integrierten eichfähigen Kurre-Längenmessung.

Im Anschluss folgt das Aufwickelsystem. Es besteht aus zwei 1600er Aufwicklern, inklusive einer 600 mm Förderraupe mit hydraulischer Schneideinheit. Die Förderraupe unterstützt den Bediener beim Auflegen des Kabels, während im Hintergrund der Aufwickelspeicher arbeitet. Eine umfangreiche Steuerung samt Rezepturen ermöglicht vielfältige Regelungsmöglichkeiten für alle installierten Komponenten.

wire 2020, Halle 10 Stand B 22

Firmengruppe Kurre

Industriestraße 5, 26683 Saterland

Ansprechpartnerin ist Kerstin Wrage

Tel.: +49 4498 9250-0

kerstin.wrage@kurre.net

www.kurre.net