06.04.24 – Nachhaltige Entwicklung im Sondermaschinenbau

„Digital Engineering“ als Werkzeug

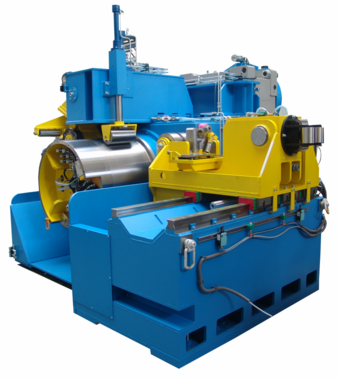

Die Abwicklung von komplexen Projekten im Bau von Drahtziehmaschinen bringt eine Vielzahl von Herausforderungen, welche in der Zusammenarbeit zwischen Kunden und dem Lieferanten überwunden werden müssen, um erfolgreiche Projekte zu schaffen.

Einige der aktuellen Herausforderungen sind laut Kieselstein aus Chemnitz folgende:

Integration von multidisziplinärem Wissen

Komplexe Anlagen erfordern oft das Zusammenführen von Wissen aus der Konstruktion bzw. dem Bau, der Technologie des Drahtziehens, der Software und Automatisierungstechnik, beispielsweise beim Spulen oder Wickeln.

Beherrschung der Systemkomplexität

Komplexe Sonderziehanlagen bestehen aus zahlreichen miteinander verbundenen Komponenten oder müssen in vorhandene Systeme integriert werden.

Berücksichtigung von Sicherheitsaspekten

Die Entwicklung von Sicherheitskonzepten und die Integration von Schutzmechanismen gegen potenzielle Gefahren erfordern eine sorgfältige Planung und Überprüfung.

Zeit- und Kostenmanagement

Die Entwicklung von komplexen Anlagen kann zeitaufwendig und kostenintensiv sein. Effizientes Zeit- und Kostenmanagement ist entscheidend, um Projekte termingerecht abzuschließen, ohne das Budget dafür zu überschreiten.

Berücksichtigung von Nachhaltigkeitskriterien

Bei der Entwicklung müssen Umweltaspekte berücksichtigt werden, einschließlich Energieeffizienz und Emissionskontrolle. Dabei erhält der Bediener der Anlage ebenfalls eine hohe Bedeutung. Komplexe Systeme sollen sicher beherrscht werden, ohne ergonomische Einschränkungen oder sogar Schädigungen zu verursachen.

Neben diesen Herausforderungen sind auch die Flexibilität und Anpassungsfähigkeit der Anlagen zu beachten. Auch die Drahtindustrie unterliegt einem ständigen Wandel. Daher müssen auch Drahtziehanlagen so gestaltet werden, um auf veränderte Anforderungen und Marktbedingungen flexibel reagieren zu können und sich entsprechend anpassen zu lassen.

Die Bewältigung dieser Herausforderungen in laufenden Projekten ist komplex und führt sehr oft dazu, dass Zeitpläne nicht eingehalten werden können. Darüber hinaus erfolgen die Bearbeitung und in der Folge sich ergebende Änderungen häufig während des physischen Baus der Anlage und deren Inbetriebnahme bzw. dem ersten Probebetrieb. Das führt automatisch zu höheren Kosten und ungeplanten Verzögerungen durch Nachträge.

Um diese Situation zu verbessern, kooperiert der Maschinen- und Anlagenbauer Kieselstein International GmbH mit der auf Ergonomie und Produktionsplanung spezialisierten IMK Industrial Intelligence GmbH und testet deren Softwarelösung „EMA“ an einem Beispielprojekt aus dem Bereich Drahtziehen.

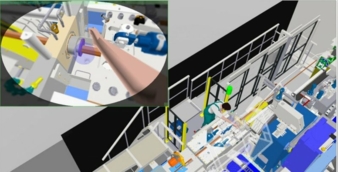

Diese Softwarelösung nutzt dem digitalen Zwilling, welcher im 3D-CAD System bei Entwicklung der Anlage erstellt wird, und ermöglicht die Simulation von wesentlichen Interaktionen vor dem physischen Bau der Anlage. Durch das komplexe Menschmodell, welches bei der Entwicklung der Software erstellt wurde und regelmäßig weiterentwickelt wird, können unterschiedliche Bediener digital mit der Anlage interagieren. Hierbei kann neben der Körpergröße auch das Geschlecht angepasst werden. Einschränkungen im Sehfeld oder in der Beweglichkeit können abgebildet werden, was möglicherweise dazu genutzt werden kann, das Maschinendesign an die Nutzergruppen anzupassen.

Neben der Ergonomie der Anlage können auch die Technologie sowie die wirtschaftliche Nutzung der späteren Anlage überdacht werden, um so möglicherweise effizientere Methoden zu finden, um Innovationen voranzutreiben.

Darüber hinaus ergeben sich folgende, wesentliche Punkte auf einen Blick:

1. Die Bedienerakzeptanz wird deutlich reduziert

• Die Bediener können noch im Konstruktionsvorgang ihre Erfahrung einbringen und so eine effiziente Anlagenbedienung gewährleisten.

• Die Einarbeitung an der Anlage wird merklich verkürzt, da vor der IBN bereits einige Schulungen an der Neuanlage durchgeführt werden können.

• Der Hochlauf zur Serienproduktion wird ebenso minimiert, da das Bedienpersonal bereits mit der Anlage vertraut ist.

• Fehlbedienungen werden reduziert, somit Ausfallzeiten verkürzt und die Produktivität wird gesteigert.

2. Anlagendesign optimieren

• Bereits in der Konstruktion werden Zugänglichkeiten und Bedienkonzepte anhand eines Menschenmodells analysiert und optimiert.

• Prüfung von Plausibilität und Potenzialermittlung sorgt für reduzierte Kosten und eine schnellere Umsetzung.

3. Produktionskennzahlen noch vor der Inbetriebnahme

• Mit dem digitalen Zwilling können diverse Produktionskennzahlen bereits vor der ersten Inbetriebnahme abgeschätzt werden.

• Ebenso ist das Aufzeigen von Laufwegen, Taktzeiten und auch körperlichen Belastungen möglich.

Diese Herangehensweise verspricht nicht nur eine Beschleunigung des Entwicklungszyklus, sondern auch eine Verbesserung der Produktqualität und eine Reduzierung der Kosten. In diesem Artikel soll betrachtet werden, wie das Digital Engineering den Maschinenbau transformiert, welche Schlüsseltechnologien dabei eine Rolle spielen und welche Auswirkungen für die Branche und Gesellschaft entstehen.

Hinter dem aktuell viel zitierten Begriff der Nachhaltigkeit definieren sich 3 Säulen. Sowohl ökologische als auch ökonomische und soziale Faktoren müssen berücksichtigt werden. Mit dem digitalen Engineering können diese Faktoren vor dem Bau einer Anlage in Einklang gebracht werden. Durch die Simulation kann ressourcenschonend eine Anlage entwickelt werden, welche kostendeckend hergestellt und gebaut werden wird und deren Nutzergruppen (Bedienpersonal, Instandhaltung und Wartung) von Beginn an zufriedengestellt werden.

wire 2024, Halle 10 Stand H 18

Kieselstein International GmbH

Erzbergerstraße 3, 09116 Chemnitz

Ansprechpartnerin ist Cristina Gómez Pardo

Tel.: +49 371 9104136

c.gomez@kieselstein.com