14.08.20 – Drähte weben

Zellulare Metalle aus Draht

Einem Forscherteam der TU Dresden ist es gelungen, mit Hilfe der Webtechnik aus Drähten dreidimensionale zellulare Metalle zu fertigen.

Die patentierte Grundstruktur ermöglicht die Herstellung von metallischen Leichtbaumaterialen mit einem breiten Eigenschaftsspektrum und bietet neue Möglichkeiten für den Metallleichtbau.

Leichtbauwerkstoffe aus Metall

Der Einsatz metallischer Leichtbautechnologien bietet vielfältige Möglichkeiten zur Fertigung von belastungsgerechten und temperaturstabilen Hochleistungsbauteilen. Zellulare metallische Werkstoffe stellen dabei das Optimum der metallischen Halbzeuge hinsichtlich der erzielbaren spezifischen mechanischen Eigenschaften dar, insbesondere hinsichtlich Biegesteifigkeit und Energieabsorptionsvermögen. Dazu zählen beispielsweise Metallschäume und metallische Hohlkugelstrukturen. Die Herstellung solcher Materialien ist bislang sehr energie- und kostenintensiv. Aufgrund dieser fertigungstechnischen Einschränkungen finden diese zellularen Werkstoffe nur begrenzt Anwendung.

Automatisierte Herstellung von zellularen Metallen

Die am ITM der TU Dresden entwickelten dreidimensionalen zellularen Metalle aus Draht können vollständig automatisiert und prozesssicher auf einer modifizierten Webmaschine hergestellt werden. Die zellularen Metalle bestehen aus zwei Decklagen und mindestens einer Kernlage.

Höchste Strukturvariabilität

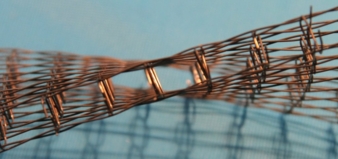

Durch das gezielte Auslenken einzelner oder mehrere Drähte während des Webprozesses können die Zellen in der Kernlage mit unterschiedlichen Geometrien realisiert und formschlüssig miteinander verbunden werden (vgl. Abb. 2 und 3). Das Fügen einzelner Zellschichten ist ebenso möglich wie das Verbinden mit einer geschlossenen Decklage (Abb. 4).

Neben Runddrähten mit Durchmessern von 0,1 mm bis 5,0 mm konnte zudem erfolgreich exemplarisch Flachdraht mit 0,2 mm Dicke und 5,0 mm Breite verarbeitet werden. Die zellularen Flachdrahtstrukturen können webtechnisch – ohne weiteren Fügeprozess – mit variablen Kerndimensionen sowie geschlossenen oder offenen Decklagen hergestellt werden (Abb. 5).

Die zellularen Metalle können in beliebige dreidimensionale Formen gebracht werden, ohne dass Teile der Struktur kollabieren. Somit können diese auch für Bauteile mit gekrümmten Geometrien erfolgreich eingesetzt werden (Abb. 6 und 7).

CAE-gestützte Bauteilentwicklung

Für alle Strukturvarianten stehen CAD-Modelle zur Verfügung. Da die Drähte in der Verarbeitung innerhalb der Zellstruktur exakt und reproduzierbar positioniert werden, können die vorhandenen Modelle mit minimalem Aufwand und hoher Genauigkeit für die Bauteilentwicklung und -auslegung im CAE-Prozess und die FE-basierte Simulation genutzt werden. Somit sind beste Grundlagen für eine softwarebasierte sowie anwendungsgerechte Strukturentwicklung und Auslegung in einem industriellen Umfeld gegeben.

Gegenwärtig arbeiten die Wissenschaftler an der Weiterentwicklung der zellularen Metalle für leichte und brandfeste Crashstrukturen für den Automobil- und Bootsbau sowie metallische Filter mit maßgeschneiderten Porenkanälen. Gern entwickelt das Institut zellulare Metalle nach Anwender-Anforderungen weiter.

Die Autoren sind: Daniel Weise, Cornelia Sennewald, Philipp Schegner, Michael Vorhof

Technische Universität Dresden, Fakultät Maschinenwesen

Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM)

Hohe Straße 6, 01069 Dresden

Ansprechpartner ist Daniel Weise

Tel.: +49 351 463-34408

daniel.weise@tu-dresden.de

cellular.metals@tu-dresden.de

http://tu-dresden.de/mw/itm