03.03.23 – DRAHT | Aus der Forschung

Nachhaltige Drahtherstellung durch Recycling

Die stetig wachsenden globalen Herausforderungen erfordern den verantwortungsvollen und sparsamen Umgang mit den vorhandenen Ressourcen. Eine Möglichkeit zur Reduktion des Energiebedarfs in der Drahtherstellung stellt das reibungsinduzierte Recycling vermeintlicher Ausschüsse und Schrotte dar.

Nicht nur die aktuellen globalen Krisen und Herausforderungen, sondern auch der voranschreitende Klimawandel erfordern einen verantwortungsvollen und sparsamen Umgang mit natürlichen Ressourcen und Energien. Eine Möglichkeit zur Verbesserung der Energie- und Ressourceneffizienz ist das Recycling vermeintlicher Ausschüsse und Abfälle. Das konventionelle (schmelzmetallurgische) Recyclingverfahren zur Aufbereitung von Aluminiumschrotten stellt im Vergleich zur primären Herstellungsroute schon eine deutliche Verbesserung dar. Jedoch wird für das Aluminiumrecycling immer noch vergleichsweise viel Energie aufgewendet und Ausschussprodukte wie die Salzschlacke müssen aufwendig aufbereitet werden. Eine Abhilfe hierfür ist die Verwendung von Festkörperrecyclingverfahren, deren Verarbeitungstemperatur deutlich unterhalb der Schmelztemperatur des Aluminiums liegt. Hierdurch muss weniger thermische Energie in den gesamten Recyclingprozess eingebracht werden, was einen energetischen Vorteil gegenüber konventionellen Herstellungsstrategie von Aluminiumprodukten bedeutet.

Prozessprinzip

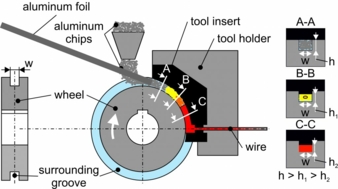

Als Beispiel eines Festkörperrecyclingverfahrens wird seit einigen Jahren das reibungsinduzierte Recyclingverfahren an der Universität Paderborn mit dem Ziel erforscht, aus vermeintlichen Ausschüssen einen nachhaltigen als auch hochwertigen Draht zu erzeugen. Das Funktionsprinzip des Verfahrens ist in Abbildung 1 dargestellt. Die Ausschüsse (z. B. Aluminiumspäne oder Aluminiumfolie) werden kontinuierlich in die umlaufende Laufradnut gegeben. Durch die stetige Reduktion des Laufradquerschnittes werden die Partikel verdichtet, umgeformt, erwärmt und plastifiziert. Im Anschluss an die Rotation einer Viertel Umdrehung wird zur Gewährleistung einer weiteren Umformung des Materials das plastifizierte Material analog zum konventionellen Strangpressprozess durch eine nutzerindividuelle Matrize extrudiert. Durch das Austauschen der Matrize (= formgebende Öffnung) können sowohl die Geometrie der (in der Theorie) endlosen Halbzeuge als auch Prozessgrößen wie die im Prozess generierte Reibungswärme beeinflusst werden.

Eigenschaften der recycelten Halbzeuge

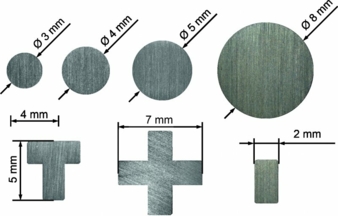

Im Rahmen der Untersuchungen zu den Einflussfaktoren des Prozesses konnte unter anderem nachgewiesen werden, dass eine Vielzahl unterschiedlicher Halbzeuggeometrien mit guter Formfüllung erzeugt werden konnten. Eine Auswahl zeigt die Abbildung 2. Zentraler Untersuchungsgegenstand stellten zunächst die Verarbeitung unterschiedlichster Spanformen der Aluminiumknetlegierung EN AW-6060 dar. Darüber hinaus konnten noch weitere Aluminiumlegierungen wie das nahezu reine Aluminium EN AW-1350, die Gusslegierung EN AC-43000 als auch die hochfeste Legierung EN AW-7075 erfolgreich verarbeitet werden. Ein Härtemapping über die Querschnittsfläche der (endlosen) Halbzeuge zeigt, dass in der stationären Prozessphase (Produktionsphase mit konstanten Prozessgrößen in Form der Temperatur als auch des Energiebedarfs) eine uniforme Härteverteilung vorliegt. Die (Zug-) Festigkeiten der recycelten Halbzeuge sind mit denen konventioneller Halbzeuge in einem lösungsgeglühten Zustand vergleichbar, was auf die Prozesstemperaturen im Bereich von 300 – 400 °C zurückgeführt werden kann. Zukünftige Untersuchungen sollen den Nachweis erbringen, dass mit einer gezielten Wärmebehandlung der warmausgelagerte Zustand mit höheren Festigkeiten auch für die recycelten Proben eingestellt werden kann.

Energetischer Vergleich

In Bezug auf die zur Herstellung von Aluminiumhalbzeugen notwendige Energiemenge wurden die Resultate des reibungsinduzierten Recyclingprozesses (ca. 10 MJ/kg) mit denen der primären Aluminiumherstellung (aufbauend auf dem Bauxitabbau ca. 160 MJ/kg) als auch dem schmelzmetallurgischen Recyclingprozess (ca. 17.7 MJ/kg) verglichen (siehe auch [1]). Neben dem erheblichen Energiesparpotenzial des reibungsinduzierten Recyclingprozesses tritt zudem keine giftige Salzschlacke auf und die Prozesskette kann aufbauend auf der direkten Erzeugung der recycelten Halbzeuge deutlich verkürzt werden.

Das Vorhaben wurde vom Bundesland Nordrhein-Westfalen über das Forschungskolleg "Leicht – Effizient – Mobil" (LEM) gefördert.

[1] Borgert, T. und Homberg, W. (2022). Energy saving potentials of an efficient recycling process of different aluminum rejects. Energy Reports, 8, 399–404. https://doi.org/10.1016/j.egyr.2022.01.027

Die Autoren des Beitrags sind Thomas Borgert und Werner Homberg.

Umformende und Spanende Fertigungstechnik (LUF)

Universität Paderborn

Pohlweg 53, 33098 Paderborn

Ansprechpartner ist Thomas Borgert

Tel.: +49 5251 60-3168

tb@luf.uni-paderborn.de

www.luf.uni-paderborn.de