20.03.24 – Qualitätsmanagement

In situ Rissdetektion mittels akustischer Emission an höchstfesten Stahldrähten

Technische Federn werden in einer Vielzahl von Industrieanwendungen eingesetzt, wie beispielsweise als Ventilfedern im Motor sowie als Achsfedern in Nutz- und Personenkraftfahrzeugen. Die einfache Bauweise und der vergleichsweise niedrige Preis verleiten dazu, die Feder als untergeordnetes Bauteil anzusehen.

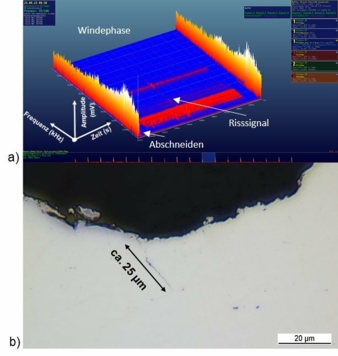

Bild 1 a) 3-D Darstellung der detektierten Signale beim Federnwinden mit Abschneiden der Feder, dem Windeprozess mit Reibgeräuschen und das risstypische AE-Signal von einem Mikroriss während der Windephase. b) Aufnahme von der metallographischen Zielpräparation, bei der ein Mikroriss von 25 µm zum detektierten AE-Signal nachgewiesen wurde. © Hochschule Wismar

Tatsächlich gibt es nur wenige Konstruktionselemente, die hochdynamisch beansprucht werden, wie zum Beispiel Ventilfedern in Motoren, und gleichzeitig hohe Anforderungen hinsichtlich der Oberflächen- und Werkstoffqualität aufweisen. Aus wirtschaftlicher Sicht steht der niedrige Preis der Feder in enormem Gegensatz zu den hohen Folgekosten, die der Bruch einer Feder häufig nach sich zieht, wobei es zum Versagen der Funktion oder zur Zerstörung des ganzen Aggregats kommen kann. Die Detektion der Risse weist damit eine hohe Priorität auf.

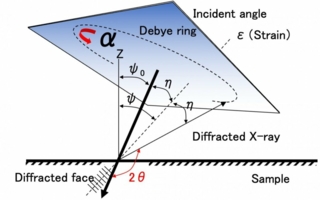

Bei der Drahtherstellung können fertigungsbedingt Mikrorisse entstehen, die später bei der Herstellung oder dem Einsatz von Federn wachstumsfähig werden und somit zum Versagen führen können. Eine weitere Quelle der Rissentstehung liegt in der Federfertigung mit hohen Umformgraden sowie -geschwindigkeiten: dem Winden und dem Setzen. Darüber hinaus können unplanmäßige mechanische oder auch korrosive lokale Beschädigungen der Oberfläche, die zu einer Kerbwirkung führen, bei den genannten Prozessen Risse initiieren. Bisher wird keine zerstörungsfreie in-process Überwachung der einzelnen Fertigungsschritte in der Federnproduktion hinsichtlich Rissbildung durchgeführt. Hieraus ergibt sich das technisch-wissenschaftliche Ziel des Forschungsvorhabens: ein in situ Monitoring der Rissinitiierung und -wachstums während des Federwindens mittels akustischer Emission (AE) zu ermöglichen. Ein weiteres Ziel war es, dass durch die Entwicklung geeigneter Analyseketten in der anlagenspezifischen Software die Detektion und eindeutige Zuordnung der in situ AE-Signale zu unterschiedlichen Schädigungsmechanismen ermöglicht wird. Die gewonnenen Messwerte sollen Rückschlüsse auf den Schadensmechanismus zulassen.

Experimentelle Untersuchungen

Für die Übertragung der AE-Methode zur in situ Risserkennung in die industrielle Anwendung war es notwendig, den Einfluss der probenabhängigen Parameter (Drahtmaterial, Drahtdurchmesser, Drahtfestigkeit) sowie prozessbedingter Faktoren (Umformgeschwindigkeit, Vorbearbeitung) auf das detektierte risstypische AE-Signal zu ermitteln. Zur Quantifizierung der Einflussfaktoren wurden zunächst umfangreiche experimentelle Untersuchungen an dem ölschlussvergüteten Ventilfederstahldraht (VDSiCr) durchgeführt. Für die AE-Untersuchungen unter Laborbedingungen erfolgten Biegeversuche in Anlehnung an DIN EN ISO 74381 an gekerbten Drahtproben unterschiedlicher Federstahlvarianten [patentiert gezogener Draht (SH, DH); ölschlussvergüteter Draht (FDSiCr, VDSiCr); hochlegierter, kaltverfestigter Draht 1.4301; hochlegierter, kaltverfestigter und ausscheidungsgehärteter Draht 1.4568)].

Ergebnisse

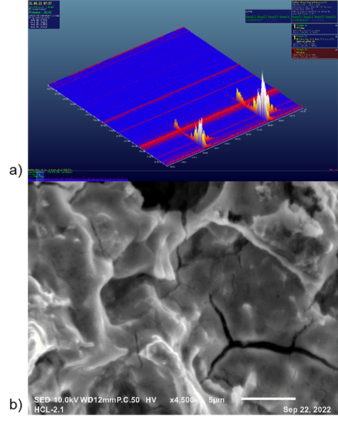

Die umfassenden labortechnischen Untersuchungen an ölschlussvergüteten, patentiert gezogenen sowie hochlegierten Stahldrähten haben gezeigt, dass Schmelz- und Materialcharge, Drahtdurchmesser, Beanspruchungsart und -geschwindigkeit keinen Einfluss auf das risstypische AE-Signal haben [1]. Hierbei wurden an dem „offenen“ Softwaresystem (Qass Optimizer 4D) Strategien für eine automatische in situ Rissdetektion entwickelt und validiert sowie bei den Industriepartnern umgesetzt. Die Ergebnisse zeigen die Eignung der Schallemissionsanalytik für die in situ Detektion von Mikrorissen bei der Federnherstellung im industriellen Umfeld bei hohen Umformgeschwindigkeiten (Bild 1). Darüber hinaus konnte gezeigt werden, dass die AE-Analytik zur Untersuchung von unterschiedlichen Schädigungsmechanismen/Brucharten eingesetzt werden kann (Bild 2), und eine Unterscheidung mittels der Mustererkennung bei in situ Anwendungen zwischen interkristallinem Spaltbruch – bei wasserstoffinduzierter Rissbildung – und transkristallinem duktilen Wabenbruch möglich ist [2].

Zusammenfassung und Ausblick

Die weitreichenden Untersuchungen haben gezeigt, dass der Transfer der Technik inklusive der entwickelten Analysekette zur in situ Rissdetektion gewährleistet ist und wie geplant zum Beispiel in andere Anwendungen, Umformprozessen, Versuchsaufbauten und Maschinen einfach, schnell und kostengünstig implementiert werden kann. Zudem werden die entwickelten Analyseketten und Rissmuster digital und in einem Musterkatalog den Anwendern zu Verfügung gestellt, wodurch der Transfer abgesichert ist.

Das IGF-Vorhaben 20846 BR der Forschungsgesellschaft Stahlverformung wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Langfassung des Schlussberichtes kann bei der Forschungsgesellschaft Stahlverformung e.V., Goldene Pforte 1, 58093 Hagen, angefordert werden.

Wir danken dem Bundesministerium für Wirtschaft und Klimaschutz (BMWK) mit dem Programm Industrielle Gemeinschaftsforschung (IGF 20846 BR) und der Forschungsvereinigung Stahlumformung e.V. (FSV e.V.) für die finanzielle Unterstützung und die Möglichkeit, dieses Projekt durchführen zu können. Weiterhin danken wir dem Verband der Deutschen Federnindustrie e.V. (VDFI e.V.) für die aufschlussreichen und konstruktiven Diskussionen und die fachliche Unterstützung.

Literaturverzeichnis

[1] Lorenz M., Heidemann J., Salih M. and Schwerdt D.: Application of sound measurements for quality control of wires during the production of technical springs. International conference on steels in cars and trucks, Milan, Italy, 2022.

[2] Lorenz M., Heidemann J., Schwerdt D.: In situ Prozesskontrolle zur Detektion von Rissentstehung und -wachstum beim Federnwinden an höchstfesten Federstahldrähten mittels akustischer Emission, Ilmenauer Federntag 2023.

Die Autoren des Beitrags sind Daniela Schwerdt und Mathias Lorenz von der Hochschule Wismar, Bereich Werkstofftechnik.

Hochschule Wismar

Werkstofftechnik

Philipp-Müller-Straße 14

23966 Wismar

Ansprechpartner ist Mathias Lorenz

Tel.: +49 3841 7537501

mathias.lorenz@hs-wismar.de

www.hs-wismar.de