08.11.23 – Aus der Forschung

Geometrieänderung bei der Federnherstellung

Die Geometrie von Schraubendruckfedern ändert sich während der Herstellung durch Teilprozesse wie das Entspannen oder das Vorsetzen. In einem von der AiF geförderten Projekt wurden diese Geometrieänderungen am Institut für Umformtechnik und Leichtbau der TU Dortmund untersucht und ein Modell zur Berechnung entwickelt.

Unbekannte Änderungen der Federgeometrie

Die Herstellung von Schraubendruckfedern erfolgt in einer mehrstufigen Prozesskette. Der erste Schritt bildet die umformtechnische Herstellung der Federkörper aus Federdraht durch das Winden auf Windeautomaten. Daran schließt sich das sogenannte Entspannen der Federn an [1]. Hierbei handelt es sich um eine Wärmebehandlung unterhalb der Rekristallisationstemperatur, deren Ziel der Abbau, der durch Rückfederung nach dem Umformen eingebrachten Eigenspannungen ist. Diese Eigenspannungen können zu einer Beeinträchtigung der Eigenschaften der Federn führen. Im nachfolgenden Schritt werden die Federn erstmalig belastet. Bei diesem als Vorsetzen bezeichneten Vorgehen werden die Federn über ihre Elastizitätsgrenze hinaus belastet, sodass plastische Schiebungen im Draht hervorgerufen werden. Bei der Rückfederung bauen sich Schubeigenspannungen auf, die der Belastungsspannung entgegengesetzt sind und somit die Performance der Federn verbessern [2]. Darüber hinaus wird der Längen- oder Setzverlust während der Einsatzzeit der Federn reduziert.

Sowohl bei dem Entspannen als auch dem Vorsetzen, verändern sich Federdurchmesser und -länge in bisher unbekannter Höhe, abhängig von Werkstoff, Federgestalt, Temperatur bei dem Entspannen sowie den Parametern des Vorsetzens. Aufgrund des unbekannten Verhaltens der Federn ist das Abschätzen der Endabmessungen nach dem Winden, die benötigt werden, um nach dem Vorsetzen maßhaltige Federn produzieren zu können, anspruchsvoll. Die Einstellung der Federwindeautomaten erfolgt deshalb erfahrungsbasiert im Trial-and-Error Verfahren, was zum einen erfahrene Mitarbeiter erfordert und zum anderen zeitaufwendig ist.

Das Ziel des Forschungsprojekts war deshalb die Entwicklung eines Modells zur Berechnung der Geometrieänderungen bei der Federnherstellung. Der Einsatz dieses Modells ermöglicht die Abschätzung der Endgeometrie und damit die Verringerung der Anzahl an Iterationen, die zur Einstellung der Maschinen benötigt werden. Das Modell beschränkt sich dabei auf die zuvor beschriebenen Schritte der Prozesskette. Weitere Prozesse, wie beispielsweise das Schleifen der Federenden, werden zunächst nicht betrachtet.

Experimentelle Untersuchungen

Durch die experimentelle Untersuchung der einzelnen Prozessschritte wurden die Einflüsse auf die Änderung der Federmaße analysiert.

Die Untersuchung des Verzugsverhaltens gleicher Federn, die mit unterschiedlicher Einstellung der Windestifte hergestellt wurden, zeigt, dass diese Feineinstellung keinen Einfluss auf das Verzugsverhalten bei dem anschließenden Entspannen der Federn nimmt. Die Einzugsgeschwindigkeit des Drahts und damit auch die Umformgeschwindigkeit wirkt geringfügig auf das Verhalten von nichtrostenden und patentiert gezogenen Drähten ein. Bei hohen Geschwindigkeiten treten höhere Temperaturen an der Innen- und Außenseite der Windung der Federn auf, die einen Teil der Eigenspannungen abbauen können, sodass die Geometrieänderung bei dem Entspannen verringert wird.

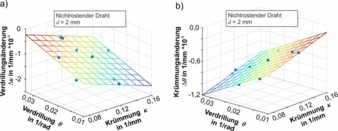

Die Abmessungen der Feder selbst, unabhängig davon, wie sie hergestellt wurde, nimmt entscheidenden Einfluss auf die Änderung. Um diesen Effekt beschreiben zu können, muss die Geometrie in Abhängigkeit der lokalen Größen Krümmung und Verdrillung beschrieben werden. Krümmung dient dabei als Maß der Biegeumformung und Verdrillung als Maß für die Torsion des Drahts. Wenn die Geometrieänderung bei dem Entspannen für unterschiedliche Federn in Abhängigkeit dieser Größen dargestellt wird, zeigt sich, dass das Verhalten durch Ausgleichsebenen abgebildet werden kann. Dies ermöglicht die einfache Vorhersage des Verzugs für weitere Federtypen aus demselben Draht.

Die Verformung beim Entspannen ist auch im Wesentlichen eine Funktion der Temperatur und der Dauer der Behandlung. In den ersten Minuten steigt die Änderung der Abmessungen am schnellsten an. Nach etwa 10 min wird dann eine Sättigung erreicht, sodass auch deutlich längere Behandlungsdauern nur zu geringfügig größeren Werten führen. Im Bereich der üblichen Temperaturen für das Entspannen zeigen die untersuchten Drähte darüber hinaus einen linearen Anstieg der Maßänderungen mit der Temperatur.

Bei dem finalen Vorsetzen ist die Geometrieänderung in erster Linie von der Höhe der Belastung abhängig. Wenn man die aus dem Vorsetzen resultierende Änderung der Verdrillung (Setzverlust) über die beim Setzen eingebrachte Verdrillung aufträgt, zeigen sich für jeden Draht spezifische Kurven. Die Maße der Federn nehmen hier nur bei kleinen Wickelverhältnissen einen geringen Einfluss auf die Geometrieänderung. Dies bedeutet, dass das Setzverhalten für unterschiedliche Federn aus einem Draht auf Basis von Messdaten unterschiedlicher Federn einfach ermittelt werden kann.

Modellierung der Geometrieänderung

Auf Basis der Erkenntnisse aus den experimentellen Untersuchungen wurden Modelle zur Beschreibung der Geometrieänderung entwickelt. Analytische Ansätze wurden dabei zurückgestellt, da insbesondere zur Beschreibung der Vorgänge beim Entspannen Grundlagenuntersuchungen zum Spannungsrelaxationsverhalten fehlen. Für die Anwendung in einem Softwaretool zur Unterstützung des Rüstprozesses von Windemaschinen wurden deshalb empirische Ansätze verfolgt.

Für die Geometrieänderung bei der Wärmebehandlung werden dazu die Ausgleichsebenen genutzt. Zur Erstellung der Ebenen müssen dabei Musterfedern mit Variation von Durchmesser und Steigung hergestellt, entspannt und die Geometrieänderung gemessen werden. Die Änderung der Geometrie kann damit dann für beliebige Federn, die aus diesem Draht hergestellt werden, näherungsweise bestimmt werden. Die Messwerte der Verdrillungsänderung beim Vorsetzen werden zur Berechnung einer Ausgleichsfunktion genutzt. Damit kann dann in Abhängigkeit der Setzbelastung die Änderung von Durchmesser und Steigung beliebiger Federn bestimmt werden.

Unterstützung des Einrichtprozesses

Die beiden Teilmodelle für Wärmebehandlung und Vorsetzen werden zu einem Modell der Prozesskette verknüpft. Die Implementierung als Software-Tool erfolgt in Microsoft Excel. Für die Anwendung müssen zunächst Musterfedern aus dem verwendeten Draht hergestellt werden. Im Vergleich zur Sollgeometrie kann dabei zum Beispiel der Durchmesser und die Steigung jeweils größer und kleiner gewählt werden. Zusätzlich zu den sich daraus ergebenden vier Mustern kann eine Federgeometrie nahe dem Sollwert genutzt werden. Die Abmessung der Federn werden jeweils vor dem Wärmebehandeln sowie vor und nach dem Vorsetzen messtechnisch erfasst.

Die Messwerte von Windungsdurchmesser und Steigung werden in die Eingabemaske des Excel-Tools eingegeben. Das Tool berechnet damit die Ausgleichsebenen für die Wärmebehandlung und die Ausgleichsfunktion für das Vorsetzen. Zusätzlich erfolgt die Eingabe der Sollwerte für Windungsdurchmesser und Steigung. Ausgehend von dieser Sollgeometrie werden über die Änderung beim Setzen zunächst die benötigten Werte vor dem Setzen bestimmt. Für diese Zwischenlösung wird dann der Verzug bei der Wärmebehandlung und damit die nötige Geometrie vor der Wärmebehandlung berechnet. Die ermittelte Geometrie kann als erster Iterationsschritt bei der Einrichtung der Windemaschine genutzt werden, um so die notwendige Anzahl an Trial-and-Error Schritten zu reduzieren.

Das IGF-Vorhaben 21490N der Forschungsgesellschaft Stahlverformung wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Die Langfassung des Schlussberichtes kann bei der Forschungsgesellschaft Stahlverformung e.V., Goldene Pforte 1, 58093 Hagen, angefordert werden.

Literaturverzeichnis

[1] Kletzin, U.; Geinitz, V.; Hagedorn, M.; und Weinrich, A.; Entspannen von Federn, 2023, DRAHT 2/2023, S. 28-30

[2] Otzen, U.; Über das Setzen von Schraubenfedern, 1955, Dissertation, Technische Hochschule Stuttgart

Die Autoren des Beitrags sind Philipp Rethmann und A. Erman Tekkaya vom Institut für Umformtechnik und Leichtbau der TU Dortmund.

Technische Universität Dortmund

Institut für Umformtechnik und Leichtbau

Baroper Straße 303, 44227 Dortmund

Ansprechpartner ist Philipp Rethmann

Tel.: +49 231 755-6922

philipp.rethmann@iul.tu-dortmund.de

www.iul.eu