27.03.24 – Simulation

Energieeinsparpotenziale bei der mehrstufigen Umformung von NE-Metallen beim Drahtziehen

Anhand von FE-Simulationen werden für einen mehrstufigen Umformprozess im Bereich der Nichteisenmetalle unter Berücksichtigung der Werkstoffschädigung Energieeinsparpotenziale und Einflüsse der Werkzeuggeometrie aufgezeigt.

Nichteisenmetalle, wie Kupfer oder Aluminium, bilden weltweit die Grundlage zahlreicher technischer Anwendungen und sind von entscheidender Bedeutung für die Entwicklung innovativer und nachhaltiger Technologien. Insbesondere Kupfer empfiehlt sich aufgrund seiner hervorragenden elektrischen Leitfähigkeit als energieeffizienter Werkstoff bei nahezu jeder technischen Anwendung, welche im Zusammenhang mit Energieübertragung und -nutzung steht. Gerade in Zeiten der Energiewende, in denen immer mehr auf erneuerbare Energiesysteme gesetzt wird und Energieeinsparung eine sehr hohe volkswirtschaftliche Bedeutung hat, ist das Heben von Energieeinsparpotenzial sehr wichtig.

Motivation und Vorgehensweise

Ein Großteil des jährlich produzierten Kupfers wird zu Drähten verarbeitet, welche anschließend für die Produktion von Kabeln verwendet werden. Ausgangsmaterial für die Kupferdrahtherstellung ist in der Regel Walzdraht, welcher über mehrere Ziehstufen auf den geforderten Nenndurchmesser gezogen wird. Während der Drahtumformung bestimmen zahlreiche Einflussgrößen die im Material resultierenden Temperaturen. Zwischen den einzelnen Umformstufen wird das Material mit hohem Energieaufwand gekühlt. Zudem haben mehrstufige Umformprozesse komplexe Spannungs- und Dehnungszustände zur Folge. Durch die Simulation mit der Finite Elemente Methode (FEM) kann der mehrstufige Umformprozess sinnvoll abgebildet und bezüglich möglicher Energieeinsparpotenziale untersucht werden.

Für die Untersuchungen wird eine Grobzug-Ziehkette mittels FEM simuliert, bei welcher der Drahtdurchmesser von 8 mm auf 1,23 mm über 12 Ziehstufen reduziert wird. Das entwickelte Simulationsmodell besteht aus einem Drahtabschnitt und mehreren Ziehsteinen. Der Draht wird nacheinander durch die Ziehsteine gezogen und soweit verformt, bis der gewünschte Enddurchmesser erreicht ist. Nach jeder Ziehstufe wird der Draht auf drei unterschiedliche Temperatur-Niveaus „abgekühlt“. Die gewählten Abkühltemperaturen innerhalb der Simulation betragen 20 °C, 50 °C und 100 °C und weichen bewusst von den in der Praxis auftretenden Temperaturen ab, um den Temperatureinfluss auf die Werkstoffschädigung zu untersuchen. Zur Reduzierung der Rechenzeiten wird für den Draht ein axialsymmetrisches 2D-Modell gewählt.

Für jedes Temperaturniveau erfolgt an jeder Ziehstufe die Berechnung der Ziehkraft und der Drahttemperatur. Anschließend werden die Werte über alle Ziehstufen aufgetragen und miteinander verglichen. Zudem ist neben dem Hauptaspekt der Energieeinsparung das Umformvermögen des Drahtes bei den unterschiedlichen Abkühl-Temperaturniveaus von besonderem Interesse. Dazu erfolgt die Analyse der über die Ziehstufen akkumulierten duktilen Schädigung des Materials über Schädigungsmodelle. Eingangsgrößen für die Schädigungsberechnung sind simulierte Spannungen und Dehnungen, welche wiederum von der Temperatur abhängig sind. Anhand der Simulationsergebnisse erfolgt eine Beurteilung des Energieeinsparungspotentials unter Berücksichtigung der Werkstoffschädigung während der Umformung.

Simulationsergebnisse

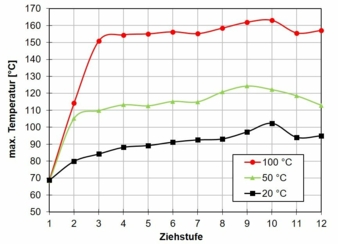

In Bild 1 sind die Verläufe der simulierten maximal auftretenden Drahttemperaturen über die insgesamt 12 Ziehstufen dargestellt.

Die Abkühltemperatur ist die Temperatur, mit welcher der Draht in die nächste Ziehstufe eingezogen wird. Demnach ist diese Temperatur jeweils der neue „Startwert“ für die Erwärmung durch Umformung. Die maximalen Draht-Temperaturen treten jeweils innerhalb der Umformzone im Ziehstein auf. Bei einer Abkühltemperatur von 100 °C betragen die simulierten Draht-Temperaturen maximal ca. 160 °C. Im Vergleich zur Abkühlung auf 20 °C sind die maximalen Temperaturen bei einer Abkühlung auf 100 °C im Mittel ca. 65 % höher. Aus energetischer Sicht sollte der Draht so heiß wie möglich gezogen werden, da hierdurch die notwendige Kühlleistung je Ziehstufe signifikant verringert wird. In ähnlicher Art und Weise erfolgt in Bild 2 die Darstellung der simulierten Ziehkräfte über alle 12 Ziehstufen.

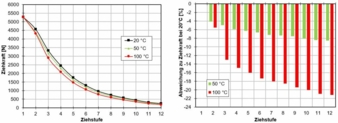

Im linken Teil von Bild 2 sind die Absolutwerte der Ziehkräfte abgebildet, während im rechten Teil die prozentualen Ziehkraftabweichungen dargestellt sind. Je höher die Temperaturen, desto geringer die Ziehkräfte. Grund dafür sind die niedrigeren Fließspannungen bei größeren Temperaturen, wodurch für die Drahtumformung weniger Kraft aufgebracht werden muss. Bei einer Abkühltemperatur von 50 °C erfolgt eine maximale Ziehkraftreduzierung von ca. 8 %, im Vergleich zur Abkühlung auf 20 °C. Bei 100 °C beträgt die maximale Ziehkraftreduzierung 21 %, im Vergleich zu 20 °C. Die geringeren Ziehkräfte bewirken eine Reduzierung der Antriebsleistung je Ziehstufe, was gleichzeitig einen verringerten Strombedarf zur Folge hat.

Neben dem Aspekt der Energieeinsparung muss die Umformbarkeit des Werkstoffes bei höheren Umformtemperaturen geprüft werden. Zu diesem Zweck werden innerhalb der FE-Simulation Berechnungsmodelle genutzt, welche die duktile Schädigung des Werkstoffes beschreiben. Aus der Literatur sind zahlreiche Schädigungsmodelle bekannt [1]. Für die folgenden Untersuchungen wird das Modell nach Cockcroft und Latham genutzt, welches bereits in einem anderen Forschungsprojekt der Forschungsgruppe Draht und Federn an der Technischen Universität Ilmenau Anwendung fand [2]. Die Schädigungsberechnung erfolgt an jeder Ziehstufe jeweils für Drahtmitte und Drahtrand (Bild 3).

Aus den simulierten Drahttemperaturen und Ziehkräften lässt sich ein mögliches Energiesparpotential für den Drahtziehprozess und für das Weichglühen ableiten.

Die Schädigungen in der Drahtmitte und am Drahtrand steigen jeweils kontinuierlich und nahezu linear mit zunehmender Umformung an. Die Schädigung in der Drahtmitte ist jeweils größer als am Drahtrand. Die Abweichungen der Schädigungen in der Drahtmitte (bezogen auf 20 °C) betragen maximal 1,5 %, was als vernachlässigbar bewertet wird. Etwas höhere Abweichungen treten bei einzelnen Ziehstufen am Drahtrand auf (max. 10 %). Das Schädigungsmodell nach Cockcroft und Latham reagiert offensichtlich nicht auf Temperaturveränderungen. Dies liegt in der Berechnungsvorschrift begründet. Mit steigender Temperatur sinken sowohl die Hauptnormalspannung σ1 als auch die Fließspannung σF, wodurch das Spannungsverhältnis (σ 1+)/σ_F nahezu gleich bleibt.

Bezüglich der Schädigung ist es aus simulationstechnischer Sicht vernachlässigbar, ob der Draht auf 20 °C, 50 °C, oder 100 °C abgekühlt wird. Dieses Ergebnis birgt ein großes Energieeinsparpotential, da durch eine weniger starke Drahtkühlung die erforderliche Kühlleistung deutlich reduziert wird. Gleichzeitig gehen höhere Umformtemperaturen mit einer zum Teil deutlichen Reduzierung der Ziehkräfte einher, was eine zusätzliche Energieeinsparung während des Drahtziehprozesses ermöglicht. In einer dem Drahtzug nachgeschalteten Glühe ist durch die höhere Einlauftemperatur (= Auslauftemperatur nach der letzten Ziehstufe) ebenfalls eine Energieeinsparung möglich.

Neben den ermittelten Energieeinsparpotentialen konnte mit Hilfe der FE-Simulation der Einfluss der Werkzeuggeometrie auf die Werkstoffschädigung ermittelt werden. Dazu wurde eine weitere Grobzug-Ziehkette simuliert, bei der eine Reduzierung des Drahtdurchmessers von 8 mm auf 1,85 mm über 9 Ziehstufen erfolgte. Beispielhaft dargestellt wird hier die Variation der Ziehwinkel der Ziehsteine in drei Stufen (12°, 18° und 24°). Weitere variierte Parameter waren der Verrundungsradius, die Ziehkanallänge sowie der Hauptumformgrad. Bild 4 zeigt die simulierten Schädigungsverläufe in der Drahtmitte und am Drahtrand für den jeweiligen Ziehwinkel.

Die berechneten Schädigungen sind in der Drahtmitte jeweils größer als am Drahtrand. Der Einfluss des Ziehwinkels ist deutlich erkennbar. Je größer der Ziehwinkel, desto größer die simulierte Schädigung in der Drahtmitte und am Drahtrand. Bezüglich der Energieeinsparung mit gleichzeitiger Berücksichtigung der Werkstoffschädigung ist aus Sicht der FE-Simulation ein Ziehen bei möglichst hohen Temperaturen in Kombination mit einem kleinen Ziehwinkel zielführend. Für weitere Untersuchungen wird die Durchführung praktischer Versuche empfohlen, um eine Validierung der vorgestellten Simulationsergebnisse zu ermöglichen.

Förderhinweis

Die präsentierten Ergebnisse wurden im Rahmen des Forschungsprojektes „Nutzung der Finite-Elemente-Simulation zur Analyse und Optimierung der Umformvorgänge bei Nichteisenmetallmaterialien“ erarbeitet, welches von der Walter und Elfriede Niehoff Stiftung gefördert wurde. Zweck der Stiftung ist die Förderung von Nachwuchskräften in technischen und wirtschaftswissenschaftlichen Studiengängen und Unterstützung sozialer und kultureller Projekte am Niehoff-Standort Schwabach.

Literatur

[1] Breuer, D.: Bestimmung des Formänderungsvermögens bei der Kaltmassivumformung, Dissertation, RWTH Aachen, 2007

[2] Geinitz, V.; Otto, C.: Abschlussbericht zum Forschungsprojekt „Grenzen des Drahtziehens von gezogenen unlegierten Kohlenstoffstählen ohne Bleibadpatentierung“, TU Ilmenau, 2023, AVIF-Forschungsprojekt A 313

Der Autor des Beitrags ist Christian Otto, Technische Universität Ilmenau, Fachgebiet Maschinenelemente.

Technische Universität Ilmenau

Fachgebiet Maschinenelemente

Gustav-Kirchhoff-Platz 2

98693 Ilmenau

Ansprechpartner ist Christian Otto

Tel.: +49 3677 69-3934

christian.otto@tu-ilmenau.de